Leistungsstarke bodengestützte Ausrüstung

Geliefert in 10 Wochen

Gelieferte bodengestützte Ausrüstung

Wenn Raketenteile mit einem Durchmesser von 7 m und einem Gewicht von 4.000 kg auf dem Weg sind, Sie aber noch ein System benötigen, um sie intern zu verwalten, brauchen Sie GSE schnell - innerhalb von 10 Wochen. Schlüsselleistung erreicht. Problem gelöst.

Die Adapter und die Hubwagen sind für eine immer kleiner werdende Fabrikhalle unverzichtbar.

In der Luft- und Raumfahrtindustrie sind Präzision und Zuverlässigkeit nicht nur “wichtig”, sie sind Wesentlich. Unser Kunde arbeitete an der Entwicklung seines neuesten Projekts und benötigte spezielle Ausrüstung für die Herstellung und den Zusammenbau von Kohlefaser-Raketenkomponenten.

Sie kamen mit engen Zeitplänen, anspruchsvollen Größen- und Belastungsbeschränkungen und sich verändernden Anforderungen zu uns.

Der innovative Ansatz unseres Kunden im Bereich der Luft- und Raumfahrtfertigung umfasst einen 3D-Druckroboter - den weltweit größten seiner Art! - der Kohlenstofffasern präzise auf spezielle Formen aufbringt. Es wird erwartet, dass diese autonome Maschine Hunderttausende von Fertigungsstunden im Produktionsprozess der Rakete einsparen wird.

Das 3D-Drucksystem stellt alle großen Verbundwerkstoffstrukturen für die Trägerrakete her, einschließlich der massiven Paneele für den Rumpf, die Verkleidung sowie die erste und zweite Stufe.

Aufgrund der enormen Größe dieser Bauteile und des Ziels unseres Kunden, eine schnelle Produktion zu erreichen, erforderte der Herstellungsprozess maßgeschneiderte Geräte, um diese tonnenschweren, unausgehärteten Faserstrukturen in ihrer Anlage zu positionieren, zu drehen und zu transportieren.

Unser Team bei Root3 Labs machte sich an die Entwicklung und Herstellung spezieller Bodenausrüstungen (Ground Support Equipment, GSE), die diesen anspruchsvollen Fertigungsprozess unterstützen sollten. Unsere Aufgabe war es, die neue GSE vor dem aggressiven Produktionsplan ausgeliefert bei gleichzeitiger Sicherstellung der kritische Präzision und Sicherheit die für Luft- und Raumfahrtanwendungen erforderlich sind und die Entwicklung einer der fortschrittlichsten Trägerraketen unterstützen, die derzeit entwickelt werden!

Bodengestützte Ausrüstung (GSE):

In Aerospace Manufacturing, Bodengestützte Ausrüstung (GSE) bezieht sich auf die nicht flugtaugliche Ausrüstung, die bei der Montage, Integration und Prüfung von Raumfahrzeugen und Trägerraketen verwendet wird.

MGSE (Mechanical Ground Support Equipment) befasst sich speziell mit der physischen Manipulation von Komponenten - ein wichtiger, aber weniger bekannter Aspekt der Luft- und Raumfahrtproduktion.

Die Herausforderung

Die größte Hürde für dieses Projekt war Zeit. Als unser Kunde zum ersten Mal zu uns kam, hatte er kritische Teile, die bald eintreffen würden, und er brauchte diese speziellen Systeme, um diese Teile zu halten und zu manipulieren, bevor sie eintrafen.

Unter sehr engen Zeitvorgaben mussten sie spezielle Geräte beschaffen, die zwei unterschiedliche, aber gleichermaßen kritische Fertigungsanforderungen erfüllen.

Phase 1: Adapter und Transportliftsystem

Für das Kohlefaserdruckverfahren wurde eine Ausrüstung benötigt, um die schweren Formen, die mit dem Roboter verwendet werden, sicher zu tragen und zu transportieren. Ursprünglich sollte die Ausrüstung aus einer separaten Adapterbasis für die Werkzeuge und einem hitzebeständigen Wagen bestehen, der alles zum Aushärten in den Ofen transportiert.

Wir erkannten jedoch, dass wir die Komplexität des Systems reduzieren und die Entwicklungszeit verkürzen konnten, indem wir einen Adapter entwarfen, bei dem der Wagen nicht im Ofen bleiben musste. Diese Änderung eröffnete viele Möglichkeiten für das Heben von Aktoren, Motoren und anderer Elektronik, die die hohen Temperaturen des Ofens nicht vertragen hätten.

Phase 2: Die Rotationsbefestigung

Unser Kunde benötigte Rotations-, Ausrichtungs- und Verbindungsfunktionen für Kohlefaserplatten mit hohem Seitenverhältnis. Er war auf der Suche nach einem System, mit dem er die großen Kohlefaserplatten, aus denen der Raketenkörper besteht, präzise positionieren, drehen und fügen konnte.

Wie unser CEO, Chad, bereits zu Beginn des Projekts feststellte: “Wir optimieren hier die Zeit. Das geht nur, wenn man sich auf das Wesentliche konzentriert und sich anstrengt. Überplanen Sie das Projekt im Hinblick auf Sicherheit und Robustheit und beschränken Sie die Funktionalität auf das Nötigste. Halten Sie sich nicht mit Details oder Entscheidungen auf, die keinen Einfluss auf das Ergebnis haben.”

Ein Teil des Prozesses war die Planung des Transports dieses dreibeinigen Adapters, so dass wir Schraubverbindungen mit den geschweißten Strukturen sowie Stabilitätsvorrichtungen integriert haben.

Unser Prozess - ein zweiphasiger Ansatz

Der erste Schritt bestand darin, zu verstehen, wie die Herstellungs-, Montage- und Fügeverfahren funktionieren. Wir mussten uns ein Bild davon machen, wie sich die Bauteile durch die Anlage bewegen würden: von der anfänglichen Positionierung der Gussform über die Roboteranwendung bis hin zum Aushärteofen und schließlich zur Bereitstellungsplattform, auf der die Rakete zusammengebaut werden würde.

Sobald wir eine klare Vorstellung vom Arbeitsablauf hatten, begannen wir mit dem Entwurfsprozess. In beiden Phasen dieses Projekts folgten wir unserem bewährten Konstruktionsprozess und passten ihn an die spezifischen Anforderungen jeder einzelnen Herausforderung an.

Phase 1: Adapter und Transportliftsystem

Konzepterstellung und erster Entwurf (Woche 1)

Wir begannen mit einem schnellen Konzeptentwicklungsprozess und arbeiteten eng mit dem internen Team unseres Kunden zusammen. Innerhalb von nur 5 Tagen nach unserem ersten Kickoff präsentierten wir mehrere Konzepte und erhielten grünes Licht für das siegreiche Design für das Adapter- und Transportliftsystem.

Technische Analyse und Verifizierung (Woche 2-3)

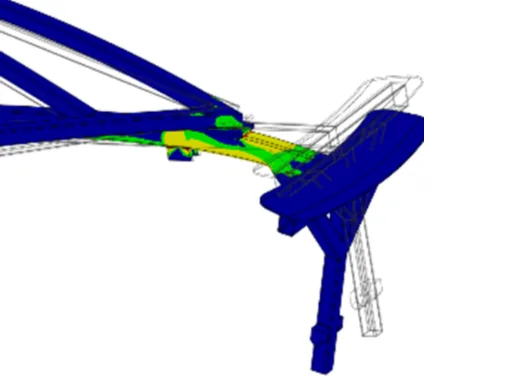

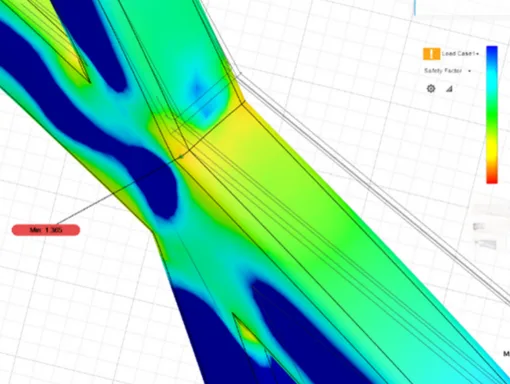

Die Entwürfe wurden einer gründlichen Finite-Elemente-Analyse (FEA) unterzogen, um die Tragfähigkeit, die statischen Lasten und die Spannungspunkte an kritischen Verbindungen zu überprüfen. Der computergestützte FEA-Prozess in Kombination mit sorgfältigen manuellen Berechnungen ist entscheidend, um sicherzustellen, dass unsere Entwürfe die erforderlichen Lasten mit einem angemessenen Sicherheitsfaktor sicher tragen.

Kritische Entwurfsprüfung (Woche 3)

Nur 3 Wochen nach Projektbeginn haben wir unsere kritische Entwurfsprüfung abgeschlossen. Unsere Entwurfsprüfungen dienen dazu, Fehler aufzuspüren, bevor in kostspielige technische Maßnahmen investiert wird.

Fertigung und Montage (Woche 4-8)

Wir koordinierten die Zusammenarbeit mit Spezialanbietern wie Schweißern, Maschinenbauern und Blechverarbeitern und stellten ausgewählte Komponenten selbst her. Während der gesamten Fertigung führten wir eine strenge Qualitätskontrolle mit Tests und Passformprüfungen vor Ort durch.

Integration und Tests (Woche 8)

Vor der Auslieferung führten wir umfassende Tests der Baugruppen durch, bei denen wir die Tragfähigkeit, den synchronisierten Hubbetrieb und die Sicherheitsfunktionen einschließlich der Endschalter prüften.

Die Tab & Slot-Funktionen für diese Blechschweißung waren eine echte Zeitersparnis. Sie ermöglichten eine schnelle und präzise Montage für das Schweißen, ohne dass zweite Vorrichtungen gebaut werden mussten.

Phase 2: Die Rotationsbefestigung

Konzepterstellung und erster Entwurf (Woche 1)

Aufbauend auf unserer erfolgreichen Arbeit in Phase 1 wendeten wir denselben schnellen Konzeptentwicklungsprozess an, um am Ende das siegreiche Design für das Rotationsbefestigungssystem zu erhalten. Unser Team gab dieser Baugruppe den Spitznamen ‘Die Bohne’!

Technische Analyse und Verifizierung (Woche 2-3)

Bei diesem System konzentrierten wir uns bei unseren FEA- und Handberechnungen auf Aspekte wie dynamische Belastungen während der Drehung, Stabilität der Bodenbefestigung und präzise Ausrichtungsmöglichkeiten.

Kritische Entwurfsprüfung und Dokumentation (Woche 4)

Wir erstellten eine umfassende Dokumentation für die Rotationsmechanismen, Hebesysteme und elektrischen Steuerungen der Bean. Bei unseren Critical Design Reviews wird unser Kunde immer vor der Endmontage einbezogen, um sicherzustellen, dass alle Beteiligten an einem Strang ziehen und die Entwürfe alle erforderlichen Anforderungen erfüllen.

Fertigung und Montage (Woche 5-8)

Wir arbeiteten mit demselben vertrauenswürdigen Lieferantennetzwerk und begannen mit der Herstellung der größeren strukturellen Komponenten, während wir die Steuersysteme intern entwickelten und testeten.

Integration und Lieferung (Woche 9-10)

Wir haben Sicherheitsmerkmale wie das Notbremssystem der Bean‘-Hubwerksteuerung getestet und alles sorgfältig für die Auslieferung verpackt.

Die Lösung

Unser Projekt lieferte zwei umfassende Systeme zur Unterstützung der Fertigungsprozesse unseres Kunden:

Adapter & Transport Lift System

- Ein kundenspezifischer Adapter, der für den Anschluss an den vorhandenen Rotator und die Form entwickelt wurde.

- Drei Transporthubwagen, die in der Lage sind, den Adapter und die Werkzeuge sicher und perfekt synchronisiert zu bewegen und zu positionieren.

- Integrierte Steuerungssysteme für den sicheren Betrieb der Transporthubwagen.

Das Adapter- und Transportliftsystem ermöglicht es unserem Kunden, seine Formen für den automatisierten Kohlefaserauftragsprozess präzise zu positionieren und sie nach dem Druck in den Aushärteofen zu transportieren.

Interstage-Drehbefestigung

- Kundenspezifische Drehvorrichtung zur Positionierung großformatiger Kohlefaserplatten von der Horizontalen in die Vertikale.

- Bodenmontierte Konstruktion für Stabilität bei kritischen Ausrichtungsarbeiten.

- Ring-Positioniervorrichtungen für eine präzise Ausrichtung der Komponenten.

- Integriertes Hebesystem mit elektrischer Steuerung und Notbremsung.

Mit dieser Baugruppe wird unser Kunde in der Lage sein, die großen Kohlefaserplatten mit präziser Ausrichtung zu verbinden und sie während des Montageprozesses je nach Bedarf zwischen horizontaler und vertikaler Position zu drehen.

Unter Luft- und Raumfahrtindustrie, Präzision ist keine Option; es ist ein Erfordernis. Unsere Geräte wurden so konzipiert, dass sie auch unter Last präzise positioniert werden können und über einen reibungslosen Betrieb und integrierte Sicherheitsfunktionen verfügen.

Die Ergebnisse:

Root3 Labs lieferte beide Systeme termingerecht und erfüllte die strengen Designanforderungen und den anspruchsvollen Zeitplan unseres Kunden. Wir fühlen uns geehrt, Geräte zu liefern, die jetzt einen wichtigen Teil des Herstellungsprozesses bilden und es dem Unternehmen ermöglichen,:

- Unterstützung des gesamten Arbeitsablaufs bei der Herstellung von Kohlenstofffasern

- Sichere Beförderung und Positionierung ihrer schweren Kohlefaserformen

- Präzise Ausrichtung während des Auftragens der Kohlefasern und des Einsetzens der Platten

- Verkürzung der Montagezeit durch speziell angefertigte Positioniereinrichtungen

Benötigen Sie bodengestützte Ausrüstung?

Unsere Arbeit zeigt, dass wir in der Lage sind schnell entwerfen und liefern kritische Fertigungsanlagen für die Luft- und Raumfahrt unter engen Zeitvorgaben.

Indem wir uns auf das konzentrieren, was für unsere Kunden am wichtigsten ist, und während des gesamten Prozesses eine klare Kommunikation pflegen, liefern wir Lösungen, die Folgendes ermöglichen modernste Fertigungstechniken für die Luft- und Raumfahrt.