Entwicklung mechanischer Prothesen mit Marins, Inc.

Vor über 80 Jahren entwickelte die US-Armee eine funktionelle, aber zerbrechliche, vollmechanische Endoprothese (TD). Wer auf der Suche nach einer mechanischen Prothese ist, wie Marins, Inc. CTO und Mitbegründer Darryl DuBre, müssen sich seither auf diese und andere veraltete Technologien verlassen. Diese Technologie hat jedoch einen großen Makel, den Darryl beheben wollte.

Als vollmechanisches Endgerät hat die Prothese Komponenten, die aneinander reiben und sich mit der Zeit abnutzen. Wenn eine Komponente ersetzt werden muss, waren die Nutzer gezwungen, ihr gesamtes Gerät zurückzuschicken, aber diese Reparaturen dauerten oft Monate. Für jemanden, der im täglichen Leben auf seine Prothese angewiesen ist, ist ein monatelanger Ausfall seines Geräts nicht nur eine kleine Unannehmlichkeit - er verändert das Leben.

Diese technische Verbesserung verwandelte ein zerbrechliches, aber funktionelles Gerät in ein haltbares und modulares Gerät. Darryl von Marins Inc. war ein Benutzer des ursprünglichen Armeegeräts und war von diesem großen Nachteil frustriert. Er erkannte die Marktlücke und machte sich daran, eine modernisierte mechanische Prothese mit einer bahnbrechenden Eigenschaft zu entwickeln: vom Benutzer austauschbare Komponenten, die zu Hause mit nur einer Hand ausgetauscht werden können. Keine Ausfallzeiten mehr. Nie mehr ohne ein wichtiges Hilfsmittel für die Unabhängigkeit.

Wir möchten Root3 Labs und insbesondere Christina, Conrad, Markus und Chad für ihre Zeit und ihr Fachwissen für unser Projekt danken. Sie begegnen unseren komplexen Herausforderungen stets mit praktischen Lösungen und sind immer für Gespräche verfügbar. Ihre Kommunikation ist außergewöhnlich und wir freuen uns auf die weitere Zusammenarbeit mit diesem Team.

Die Herausforderung

Wenn aus einer Reparatur ein Wiederaufbau wird

Als das Marins-Team zu uns kam, hatte es bereits Zeit und Ressourcen investiert, um einen Prototyp zu entwerfen und zu bauen. Die damalige Version der Handprothese sah fast identisch aus mit dem Endprodukt, das Sie heute sehen - aber trotz des polierten Aussehens funktionierte das Gerät nicht.

Da sind wir eingesprungen!

Angesichts eines nicht funktionierenden Entwurfs mussten wir diesen komplexen Mechanismus zurückentwickeln, bevor wir ihn zum Laufen bringen konnten. Ein CAD-Modell erfasst viele Details, aber es kann das Design nicht erfassen Absicht - eine wichtige, aber oft unterbewertete Komponente des Designs.

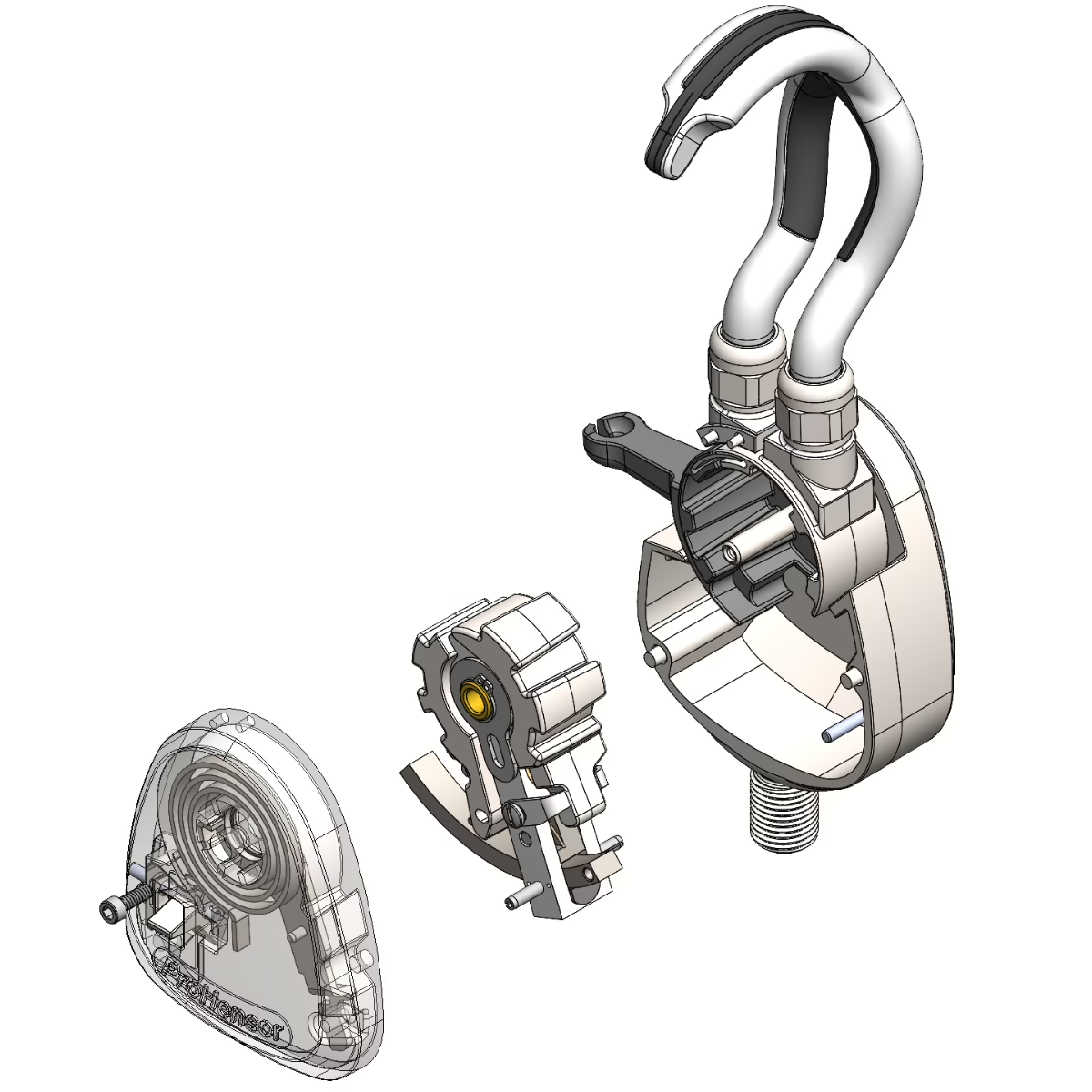

Die Komplexität dieser mechanischen Prothese übertrifft die einer mechanischen Uhr! Jede einzelne Baugruppe enthält 31 kundenspezifische Komponenten und 21 Teile von der Stange, was sich summiert zu 52 Komponenten insgesamt die alle in perfekter Harmonie zusammenarbeiten müssen. Die mechanischen Interaktionen sind kompliziert, mit mehreren beweglichen Teilen, die in präzisen Sequenzen in drei verschiedenen Modi ein- und ausrasten.

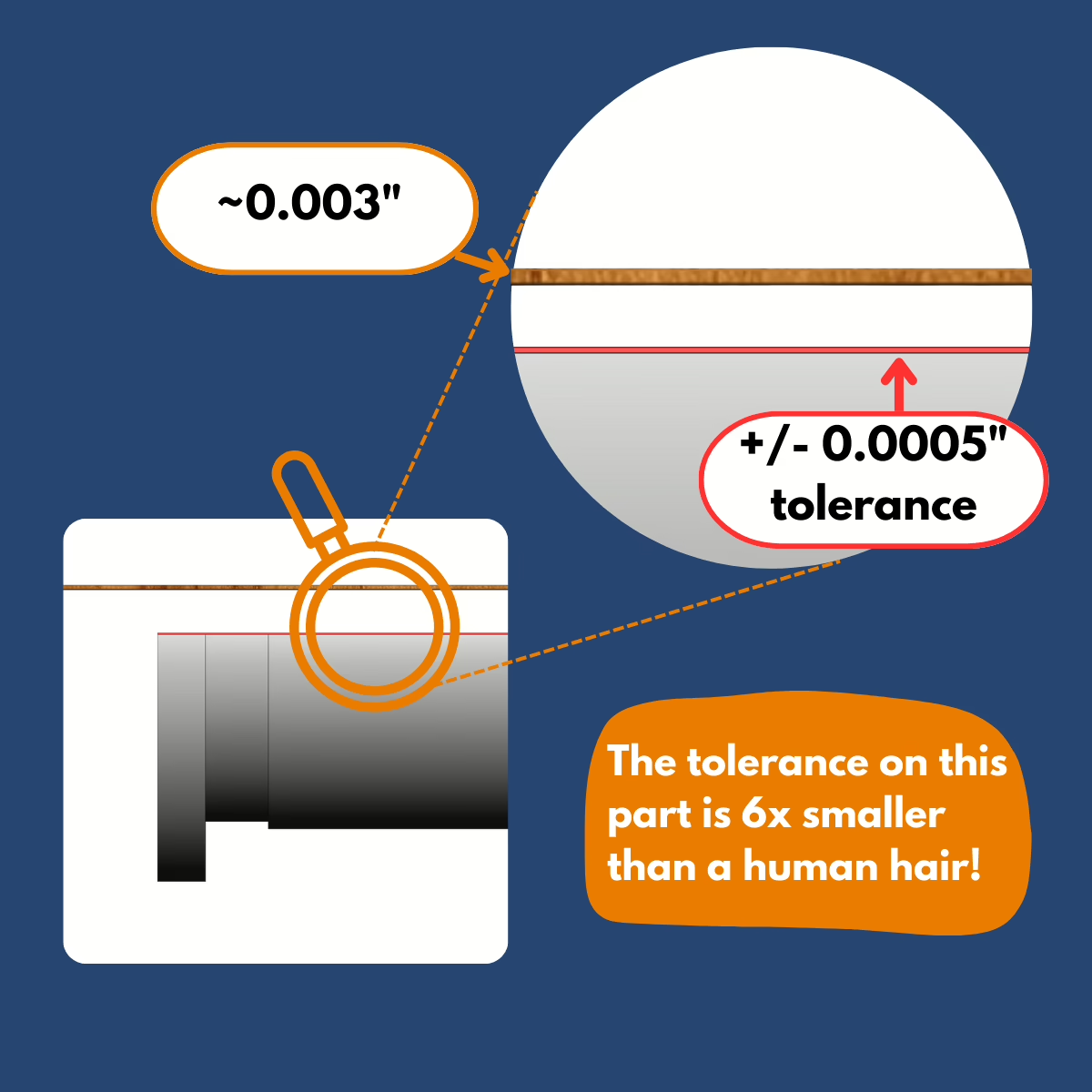

Die Toleranzen für die kritischsten Komponenten müssen innerhalb folgender Grenzen eingehalten werden +/-0,0005 Zoll um sicherzustellen, dass alles wie vorgesehen funktioniert. Als Referenz, Ein menschliches Haar ist etwa 0,003 Zoll dick. Diese Skalen bedeuteten, dass die Abweichung beträgt 1/6 der Breite eines einzelnen menschlichen Haares kann den Unterschied zwischen Funktion und Misserfolg ausmachen.

Noch komplexer wurde es, als die Skalierung dieses Entwurfs in Betracht gezogen werden musste. Einen Entwurf zum Funktionieren zu bringen ist eine Sache, ihn herzustellen und zuverlässig funktionieren zu lassen ist eine andere.

Ursprünglich sollten die Teile gegossen werden, aber das wurde für die erwartete geringe Produktionsmenge als zu teuer erachtet. Unter Berücksichtigung aller Konstruktionsanforderungen strebten wir für die Herstellung eine Präzisionsbearbeitung an. Diese Methode würde sehr enge Toleranzstapel und eine kooperative Kommunikation mit den Lieferanten erfordern.

Tipp: Bei der Entwicklung mechanischer Prothesen kann der Unterschied zwischen Erfolg und Misserfolg in weniger als einem Tausendstel eines Zolls gemessen werden!

Unser Prozess - vom Reverse Engineering bis zur Fertigung

Phase 1: Das Unbekannte verstehen

Der erste Schritt in unserem Entwicklungsprozess für diese mechanische Prothese verlangte von uns, Detektiv zu spielen! Wir mussten das bestehende Design besser verstehen.

Dies erforderte eine eingehende Prüfung des CAD-Modells, des vorhandenen Prototyps und des funktionierenden Armeegeräts, das als Inspiration für diesen Entwurf diente. Wir maßen die Komponenten und überprüften sie, um sicherzustellen, dass sie gemäß den Konstruktionsspezifikationen hergestellt wurden. Um die komplexen mechanischen Wechselwirkungen besser beobachten zu können, bohrten wir sogar Sichtlöcher in den Prototyp, damit wir durch ein Mikroskop schauen konnten.

Wir zeichneten die Interaktionen auf und verfolgten, wie sich die Kraft durch das Gerät bewegte, wo Komponenten ineinander griffen und wo es Fehlerpunkte gab. Ziel war es, besser zu verstehen, was tatsächlich im Gerät geschah und nicht, was eigentlich geschehen sollte.

Dieser Prozess hört sich zunächst einfach an, aber es kann schwierig sein, die Designabsicht indirekt zu entschlüsseln. Fasen, Schlitze, Vorsprünge, einzigartige Profile, abhängige Wechselwirkungen - einige Merkmale können oberflächlich aussehen, sind aber letztendlich entscheidend für die Designfunktion.

Unser Ingenieurteam erstellte dann aus den physischen Teilen unsere eigenen detaillierten CAD-Modelle und baute sie mit den Erkenntnissen aus dem ursprünglichen Prototypgerät, mit dem Darryl zu uns kam, nach. Diese digitale Grundlage sollte sich als entscheidend für die kommenden iterativen Verbesserungen erweisen.

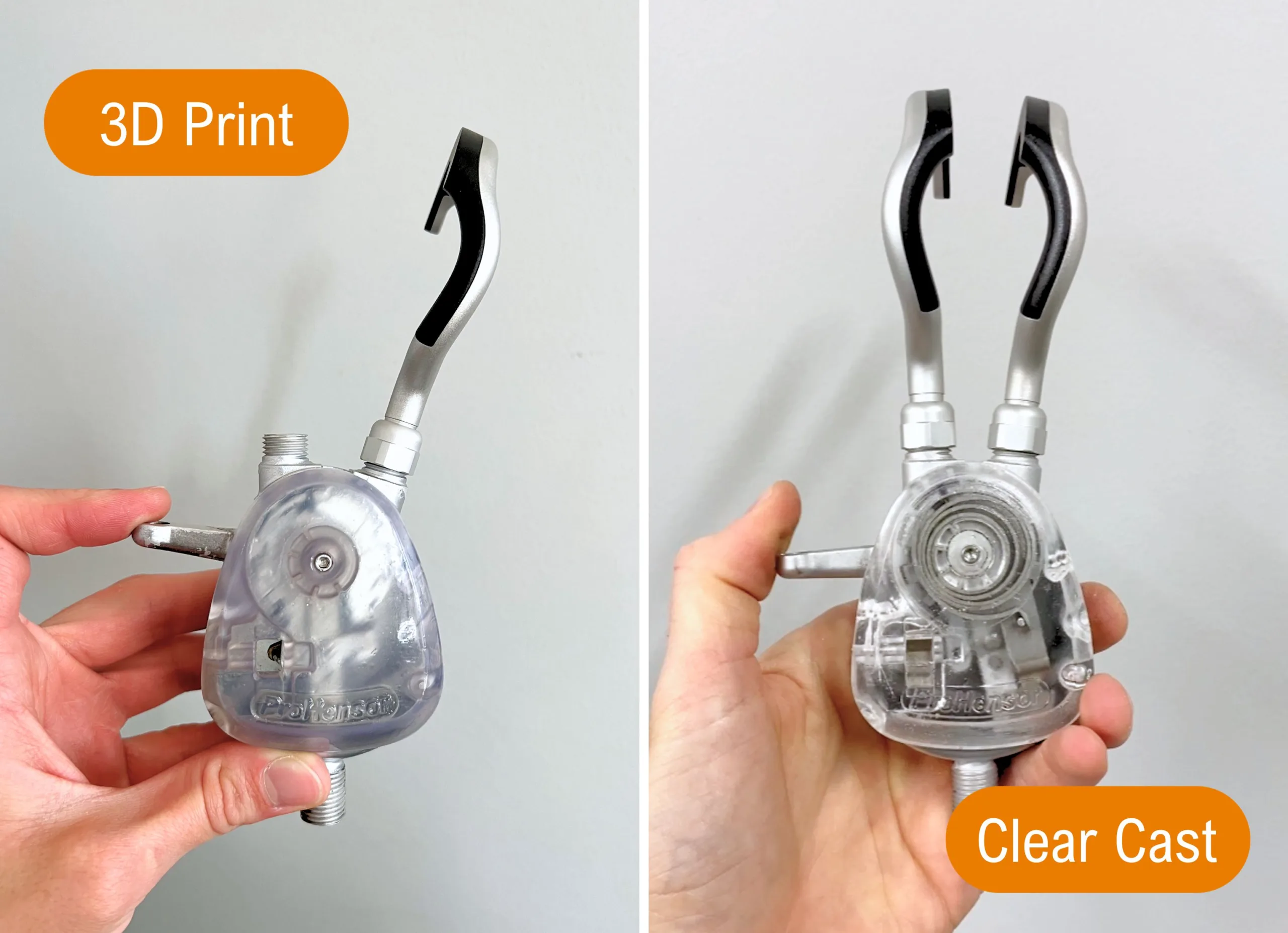

Ein Blick ins Innere

Um das mechanische Innenleben der Prothese zu Analyse- und Marketingzwecken oder einfach nur, weil es cool ist, zu präsentieren, hat Root3 eine durchsichtige Abdeckung des vorhandenen Aluminiumteils angefertigt, die einen Blick in das Gerät ermöglicht.

Phase 2: Iterative Entwicklung medizinischer Geräte

Mit einem besseren Verständnis der grundlegenden Funktionen des Geräts konnten wir uns an die Fehlersuche machen. Bei der Fehlersuche ist es am besten, die Dinge einfach zu halten und die Variablen zu isolieren. Es ist verlockend, umfassende Änderungen auf einmal vorzunehmen, aber das kann zu Verwirrung und weiteren Problemen führen. Also nahmen wir eine Änderung nach der anderen vor, testeten die Änderungen und dokumentierten und bewerteten dann die Ergebnisse.

Das ist eine effektive, wenn auch mühsame Methode.

Um den Entwicklungszyklus zu beschleunigen, entschieden wir uns dafür, unsere Konstruktionsänderungen zu validieren, indem wir die Teile intern modifizierten. Auf diese Weise mussten wir nicht wochenlang auf von Dritten gefertigte Teile warten, sondern konnten die Komponenten noch am selben Tag bearbeiten, schleifen oder austauschen.

Die schnelle Iteration von Entwürfen ist für unseren Prozess von zentraler Bedeutung und ermöglicht es uns, schneller zu einer Lösung zu gelangen.

Nachdem wir eine Konstruktionsänderung intern bestätigt hatten, aktualisierten wir die CAD-Modelle und bestellten das geänderte Teil in kleinen Mengen bei einem Hersteller. Auf diese Weise konnten wir (1) den Anbieter angesichts der Anforderungen an die Präzisionsbearbeitung und (2) das Design trotz der inhärenten Fertigungsvariabilität validieren.

Bei diesem Prozess wurden die komplizierten Mechanismen und abhängigen Komponenten in vollem Umfang sichtbar. Eine Änderung, mit der ein Aspekt des Entwurfs behoben wurde, offenbarte oft eine andere Abhängigkeit dieses Teils. Es war ein Test für unsere investigativen Fähigkeiten und unsere Ausdauer. Jede neue Änderung brachte neue Erkenntnisse und neue Herausforderungen mit sich, aber jede Iteration brachte uns dem Ziel näher, das gesamte System in Einklang zu bringen.

Phase 3: Nutzerzentriertes Prothesendesign

Wir haben zwar Labortests durchgeführt, um die mechanische Funktion zu überprüfen, aber wir brauchten noch Tests unter realen Bedingungen, um zu sehen, ob wir wirklich erfolgreich waren. An dieser Stelle wurde Darryls Beteiligung als Gründer von unschätzbarem Wert. Da er selbst teilamputiert ist, konnte er uns unmittelbares, praktisches Feedback geben, das keine noch so gute technische Analyse wiedergeben konnte.

Ein großartiges Beispiel dafür, wie das Feedback der Benutzer das Design beeinflusst, ist die Gestaltung der Griffflächen für die Finger. Die technische Lösung schien einfach - Gummi auf die Metallfinger zu spritzen, um die Griffigkeit zu verbessern. Aus Kostengründen war das Umspritzen jedoch für die Kleinserienproduktion nicht praktikabel, also suchten wir nach Alternativen.

Ein Konzept sah vor, eine Gummihülse über den unedlen Metallfinger zu schieben. Im Labor schien dies vielversprechend. Darryl fand die Idee anfangs sogar gut!

Doch seine Praxistests ergaben einen Nachteil, den wir nicht einmal in Betracht gezogen hatten. "Wenn ich in meine Tasche greife", erklärte er und demonstrierte das Problem, "greift das Gummi auf der Rückseite der Finger in den Stoff und macht es unmöglich, mein Telefon zu greifen."

Das war ein Problem, das bei unseren Grifftests nie aufgetreten wäre, das aber im täglichen Gebrauch sofort deutlich wurde. Auf der Grundlage dieses Feedbacks haben wir das Design überarbeitet, um den Gummi strategisch so zu platzieren, dass er genügend funktionalen Grip bietet, ohne dass die Tasche klemmt.

Tipp: Bei der Entwicklung von Prothesen darf der Endverbraucher nicht außer Acht gelassen werden. Sie sind die Die meisten unverzichtbarer Teil des Ingenieurteams!

Darryl nahm schließlich Versionen des Geräts für zweiwöchige Testläufe mit nach Hause, die zu einem Eckpfeiler unseres Entwicklungsprozesses wurden. Er nutzte das Gerät in seinem Alltag und testete es bei normalen Aktivitäten, die wir im Labor nie nachstellen konnten.

Folgen Sie Marins auf den sozialen Netzwerken!

Das Öffnen von Doritos-Tüten, das Zertrümmern von Getränkedosen, das Tragen von Lebensmitteln, das Radfahren, die Arbeit an Hausprojekten - jede Aktivität, die Darryl mit dem ProHensor durchführte, lieferte wichtige Daten, die unsere Designentscheidungen beeinflussten. Besuchen Sie Marins in den sozialen Medien, um einige von Darryls unglaublichen Leistungen in Aktion zu sehen!

Als Ergänzung zu all diesen Praxistests entwickelte Marins zusammen mit einem Team von Ingenieurstudenten an der Universität von Delaware ein Testgerät, mit dem das Gerät zyklisch getestet werden kann. Mit Hilfe von Zyklustests auf dem Prüfstand konnten innerhalb weniger Stunden Daten über die Lebensdauer oder mögliche Fehlerpunkte gesammelt werden.

Auf der Grundlage einer statistischen Analyse haben wir festgestellt, dass wir die Lebensdauer eines Geräts mit knapp 700 Betätigungszyklen simulieren können. Bei einer Zykluszeit von etwa 5 Sekunden konnten wir die Funktionalität eines Geräts während seiner Lebensdauer mit 99% in etwa einer Stunde validieren.

Diese Kombination aus praktischer Erfahrung und datengestützter Validierung gab Marins den umfassenden Testrahmen, der sowohl für die Produktverbesserung als auch für die Festlegung der Garantie benötigt wurde. Darryls menschliches Verständnis leitete uns bei der Auswahl der zu prüfenden Produkte, während die strukturierten Tests auf dem Prüfstand die quantifizierbaren Daten lieferten, die wir für geschäftliche Entscheidungen benötigten.

Phase 4: Übergang zu Design for Manufacturing (DFM)

Obwohl wir erfolgreich einen funktionierenden Prototyp hergestellt hatten, gab es noch viel zu tun, um 10 funktionierende Baugruppen dieses Entwurfs zu erreichen. Wir mussten unsere Spezifikationen so festlegen, dass externe Hersteller sie selbst herstellen konnten.

Bei der Herstellung von Teilen kommt es immer wieder zu Maßabweichungen, selbst bei der Präzisionsbearbeitung. Und im Vergleich zu vielen anderen Geräten ist dieses extrem empfindlich gegenüber diesen Abweichungen. Es war also von entscheidender Bedeutung, dass wir diesen Aspekt der Dokumentation richtig hinbekommen.

Bei der Präzisionsbearbeitung ist ein gewisses Maß an Vertrauen in Ihren Hersteller erforderlich. Sie geben in der Zeichnung Toleranzen, Oberflächen und Materialien an, aber Sie verlassen sich darauf, dass der Hersteller diese Richtlinien einhält. Ein guter Hersteller wird Fragen stellen und das gefertigte Teil mit den Zeichnungen abgleichen. Wenn die Absicht nicht in den Zeichnungen festgehalten ist, kann es sein, dass der Hersteller eine Änderung vornimmt, ohne sich über die vollen Auswirkungen dieser Änderung im Klaren zu sein.

In einer unserer Zeichnungen könnte zum Beispiel eine scharfe Innenecke angegeben sein. Wenn diese scharfe Kante nicht explizit hervorgehoben wurde, könnte ein Maschinenbauer die Ecke abrunden, um die Bearbeitung zu erleichtern, was zu Störungen bei der Montage führen kann. Bei der Kommunikation über Zeichnungen geht es darum, die kritischen Details zu erfassen, ohne diese Details durch unnötige Beschriftungen zu verwässern. Schließlich muss jemand, der den Entwurf noch nie zuvor gesehen hat, jedes Detail durchgehen, um Ihre Absicht zu verstehen.

Für dieses Projekt entwickelten wir eine umfassende Dokumentation mit visuellen Hilfsmitteln und erstellten Protokolle, um jede Spezifikation vor der Produktion zu bestätigen.

Die Lösung

Die Marins Mechanische Prothese auf einen Blick:

1. Hot-Swap-fähige Verschleißteile

Der revolutionärste Aspekt dieser mechanischen Prothese ist die austauschbare Patrone. Die verschleißanfälligen Komponenten wurden zu austauschbaren Patronen zusammengefasst, die zu Hause ausgetauscht werden können.

Das maßgeschneiderte Ausbauwerkzeug für diesen Tausch wurde für die einhändige Bedienung konzipiert, da die Benutzer die Wartung möglicherweise mit nur einer Hand durchführen müssen. Dadurch, dass die Benutzer ihre Geräte selbst warten können, wurden die Ausfallzeiten von Monaten auf Minuten reduziert!

2. Durchbruch des Verriegelungsmechanismus

Derzeitige körpereigene Prothesen gibt es in zwei Varianten: freiwillig offen (bleibt geschlossen, wenn nicht aktiv geöffnet) oder freiwillig geschlossen (bleibt offen, wenn nicht aktiv geschlossen). Beide Arten bieten in der Regel keine variable Verriegelung in verschiedenen Positionen.

Der raffinierte Mechanismus von Marins füllt diese Lücke, indem er es den Benutzern ermöglicht, die Prothese je nach ihren Bedürfnissen in jedem beliebigen Schließgrad zu verriegeln. Dabei wurden die Einfachheit und Zuverlässigkeit der vollmechanischen Bedienung beibehalten und gleichzeitig Funktionen hinzugefügt, die normalerweise elektronischen Prothesen vorbehalten sind.

3. Präzisionsfertigungsverfahren

In enger Zusammenarbeit mit Darryl und dem Marins-Team erstellten wir eine umfassende Montagedokumentation, die nichts der Interpretation überließ, um den Erfolg mit dem Hersteller zu sichern. Infolgedessen wurde das Gerät bisher bei zehn Baugruppen durchgängig innerhalb unserer Toleranzanforderungen von 0,0005" gefertigt.

Die Ergebnisse - Neudefinition der Entwicklung mechanischer Prothetikgeräte

Unsere Zusammenarbeit mit Marins hat neue Maßstäbe für das Design mechanischer Prothesen gesetzt. Wir haben bewiesen, dass mechanische Prothesen fortschrittliche Funktionen bieten können, ohne dabei die Einfachheit und Zuverlässigkeit zu opfern, auf die sich die Nutzer verlassen. Marins ist nun in der Lage zu wachsen und gleichzeitig die Zuverlässigkeit seines Geräts aufrechtzuerhalten.

Die umfassenden Testdaten und der Verfeinerungsprozess haben die Grundlage für die Zulassung durch die Versicherung geschaffen und den Weg geebnet, diese Technologie denjenigen zugänglich zu machen, die sie am dringendsten benötigen.

Die Ergebnisse:

Zeitleiste

- Januar 2023 bis Juli 2025

- Vom nicht funktionsfähigen Prototyp zum marktreifen Gerät

Produktion

- Erfolgreiche Herstellung und Montage mehrerer Einheiten für Konzeptnachweise und Feldtests

Präzision

- Konsistente Fertigung erreicht

- Innerhalb der Toleranzen von +/- 0,0005″ von Anbietern

Auswirkungen auf die Nutzer

- Monatelange Ausfallzeiten des Geräts durch vom Benutzer austauschbare Komponenten eliminiert

Entwickeln Sie ein medizinisches Gerät?

Wenden Sie sich an Root3 Labs, wenn es um die Entwicklung mechanischer Prothesen, das Prototyping medizinischer Geräte und technische Dienstleistungen geht, bei denen der Benutzer im Mittelpunkt steht.