Der Übergang vom Prototyp zur Produktion erfordert mehr als nur den Nachweis, dass Ihr Konzept funktioniert. Sie müssen beweisen, dass Sie dieses Konzept zuverlässig, in großem Maßstab und zu den richtigen Kosten umsetzen können. Hier erfahren Sie, was sich vom Labor bis zur Produktionslinie ändert und wie Sie dies vom ersten Tag an planen können.

Chad hat über 15 Jahre lang komplexe technische Projekte in der Entwicklung von medizinischen Geräten und Verteidigungssystemen geleitet. Er war von der frühen Phase der Prototypenentwicklung bis hin zur Fertigung in großem Maßstab dabei und hat dadurch einen einzigartigen Einblick in die Herausforderungen bei der Markteinführung von Geräten. Chad denkt ständig darüber nach, wie der Entwicklungsprozess verbessert werden kann. Wir haben ihn daher überzeugt, einige seiner Überlegungen mit Ihnen zu teilen!

Wie sich die technischen Anforderungen vom Prototyp zur Produktion ändern

Leistung ist nur der Startpunkt

In den frühen Phasen der Forschung und Entwicklung lautet die wichtigste Frage: Funktioniert es? Sie testen unter kontrollierten Laborbedingungen und konzentrieren sich darauf, zu beweisen, dass Ihr Konzept die gewünschte Leistung erbringen kann. Das ist wichtig, aber es reicht nicht aus.

Wenn man vom Prototyp zur Produktion übergeht, werden die Fragen schwieriger. Wird es zuverlässig funktionieren? Hält es den Bedingungen in der Praxis stand? Wie lässt sie sich skalieren?

Die Produktion erfordert Langlebigkeit und Zuverlässigkeit. Ihr Gerät muss nicht nur einmal unter idealen Bedingungen funktionieren, sondern bei Tausenden von Geräten in unvorhersehbaren Umgebungen.

Planung für den Fall, dass etwas schief geht

Die Werkstatt ist ein kontrollierter Raum. Die Produktion ist es nicht.

In der realen Welt werden Sie auf Fehlerzustände und Grenzfälle stoßen, die beim Prototyping nicht auftauchten. Für die Elektronik bedeutet das vielleicht, dass man Sicherungen hinzufügen muss, um Stromstöße zu bewältigen, oder Schaltungen zur Batterieüberwachung, um eine Überentladung zu verhindern. Bei mechanischen Systemen bedeutet dies, dass Toleranzüberschneidungen berücksichtigt werden müssen, um sicherzustellen, dass die Teile auch dann richtig zusammenpassen, wenn sich jede Komponente am äußersten Ende ihrer Fertigungsspezifikation befindet.

Wenn Ihr Prototyp im Labor perfekt funktioniert, aber nicht mit Blick auf diese Szenarien entwickelt wurde, werden Sie bei der Skalierung auf Probleme stoßen.

Bauteilauswahl für die Produktentwicklung

Vermeidung von Obsoleszenz vor der Skalierung in die Produktion

Eine der einfachsten Möglichkeiten, den Zeitplan für die Produktion aus dem Ruder laufen zu lassen, besteht darin, den Prototyp mit Komponenten zu bauen, die zum Zeitpunkt der Produktion noch nicht verfügbar sind.

Wenn Sie bei SparkFun oder Amazon einkaufen, haben Sie wahrscheinlich keinen Überblick darüber, wie lange diese Teile unterstützt werden. Das ist in Ordnung für die ersten Prototypen, aber es ist ein Risiko, wenn Sie planen, Hunderte oder Tausende von Einheiten zu bauen.

Für Komponenten in Unternehmensqualität gibt es Verfallsdaten und Supportfristen - in der Regel 5 bis 15 Jahre. Bei den Raspberry Pi-Rechenmodulen beispielsweise ist das Enddatum für den Support direkt in den Spezifikationen angegeben. Mit dieser Art von Informationen können Sie im Voraus planen, anstatt sich mit einem abgekündigten Bauteil herumzuschlagen und es neu zu entwickeln.

Überprüfung von Lieferanten auf langfristige Verlässlichkeit

Es kommt darauf an, wo Sie Ihre Komponenten beziehen!

Distributoren wie DigiKey und Newark bieten Schutz vor Fälschungen und Rückverfolgbarkeit von Teilen. Wenn Sie eine bestimmte Teilenummer bestellen, erhalten Sie genau diese Komponente von genau diesem Hersteller. Diese Konsistenz ist wichtig, wenn Sie Ihr Angebot erweitern wollen.

Einige Händler verwenden ihre eigenen Teilenummern und lassen sich nicht immer bis zum Originalhersteller zurückverfolgen. Für Dinge wie Schrauben ist das in der Regel in Ordnung - sie ersetzen sie auf der Grundlage von Material- und Gewindespezifikationen -, aber bei elektronischen oder kritischen mechanischen Komponenten wollen Sie genau wissen, was Sie bekommen.

Wie wir häufige Fehler beim Übergang vom Prototyp zur Produktion verhindern

Bei Root3 folgen wir einer Progression, die auf technischen Grundsätzen basiert: Erst 3D-druckbar, dann maschinell bearbeitbar, dann spritzgießbar.

Jedes Herstellungsverfahren hat unterschiedliche Fähigkeiten und Einschränkungen. Der 3D-Druck eignet sich hervorragend für frühe Prototypen, da er schnell und flexibel ist. Die maschinelle Bearbeitung bietet engere Toleranzen und kann mit einer größeren Bandbreite an Materialien arbeiten. Spritzgießen ist ideal für die Großserienproduktion, erfordert aber höhere Vorabinvestitionen in die Werkzeuge.

Der Schlüssel liegt darin, für die Werkstatt zu entwerfen, bevor man für die Fabrik entwirft. Zu Beginn können Sie die Funktionen in einem einzigen 3D-gedruckten Teil kombinieren, um Ihr Konzept schnell zu testen. Aber Sie brauchen eine Vision dafür, wie dieses Teil schließlich in mehrere spritzgegossene oder maschinell bearbeitete Komponenten aufgeteilt wird, wenn Sie es vergrößern.

1. Entwurf mit Blick auf die Produktion

Sie brauchen keine Entformungswinkel, keine einheitliche Wandstärke und nicht jedes Produktionsmerkmal in Ihrem ersten Prototyp. Eine zu frühe Überentwicklung bremst Sie nur aus.

Aber Sie müssen sich Gedanken darüber machen, wie Ihr Entwurf in den endgültigen Fertigungsprozess übergehen wird. Wenn Sie jetzt ein komplexes Teil in 3D drucken, können Sie dann einen Weg finden, es später in einfachere Komponenten zu zerlegen? Haben Sie bei der Konstruktion Toleranzen berücksichtigt, die beim Spritzgießen der Teile eingehalten werden können?

Mit dieser Vision können Sie in der Forschung und Entwicklung schnell vorankommen, ohne sich selbst in die Enge zu treiben.

2. Design für Montage, Reparatur und Service

Bei der Produktion geht es nicht nur um die Herstellung von Teilen, sondern auch darum, sie zusammenzusetzen und schließlich wieder auseinanderzunehmen.

Design for Assembly" bedeutet, dass Sie sich Gedanken darüber machen, wie schnell und zuverlässig Ihr Produkt in einer Produktionslinie montiert werden kann. Können Sie die Anzahl der Teile reduzieren, ohne an Funktionalität einzubüßen? Sind die Verbindungselemente zugänglich? Lassen sich die Komponenten leicht ausrichten?

Reparatur- und serviceorientiertes Design bedeutet, dass Sie sich Gedanken darüber machen, wie Ihr Produkt während seiner Lebensdauer gewartet werden kann. Wenn eine Komponente ausfällt, kann sie ersetzt werden, ohne dass das gesamte Gerät zerlegt werden muss? Diese Art der Wartungsfreundlichkeit schafft Vertrauen bei den Kunden und reduziert die langfristigen Kosten.

Und vergessen Sie nicht das Value Engineering! Sie müssen sicherstellen, dass Sie die Kosten, das Gewicht und die Haltbarkeit optimieren. In dieser frühen Phase müssen intelligente Kompromisse eingegangen werden, um die Herstellbarkeit zu verbessern, ohne die Leistung zu beeinträchtigen.

Design for Manufacturing in der realen Welt

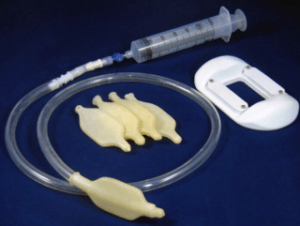

Als ein Kunde mit seinem System zur Aromatisierung von Medikamenten zu uns kam, halfen wir ihm bei der Optimierung seines Designs für die Großserienfertigung. Durch eine frühzeitige Verfeinerung des Montageprozesses und der Materialauswahl konnten wir die Produktionskosten senken und gleichzeitig die Zuverlässigkeit aufrechterhalten, auf die sich die Apothekenkunden verlassen.

Wann sollten Sie Design für die Fertigung in Betracht ziehen?

Der beste Zeitpunkt, um Fertigungsprobleme zu erkennen, ist vor Sie Ihren Entwurf fertigstellen.

Ein Design mit viel Schnickschnack, das nicht hergestellt werden kann, ist nur ein teurer Prototyp.

Das Gleichgewicht ist: Bleiben Sie in der frühen F&E-Phase flexibel, aber behalten Sie einen klaren Weg zur Fertigung im Auge. Sie können Toleranzen verfeinern, Entformungswinkel hinzufügen und die Montage später optimieren - solange Sie nicht etwas entwerfen, das grundsätzlich nicht skaliert werden kann.

Stellen Sie sich das so vor, dass Sie mit einem Auge auf heute und einem Auge auf morgen planen. Mit diesem Ansatz können Sie schnell vorankommen, ohne später teure Probleme zu verursachen.

Brauchen Sie Hilfe bei der Überführung Ihres Prototyps in die Produktion?

Sprechen Sie noch heute mit einem unserer Ingenieure. Wir beantworten Ihnen gerne alle Fragen dazu, wie wir Sie bei der Lösung Ihrer technischen Herausforderungen unterstützen können.

Dies ist ein unverbindlicher Einführungsanruf, kein Verkaufsgespräch. Wenn wir im Moment nicht der beste technische Partner sind, lassen wir Sie das wissen.