Making the Invisible Visible: A Clear Look at Next-Gen Mechanical Hands

Have you ever wanted to look inside of a mechanical pencil and see how it effortlessly grabs the lead and feeds it out with every plasticky click? Or maybe you’re fascinated by mechanical watches that have a clear enclosure allowing you to see the internal gear system. At Root3, we are obsessed with understanding how things work, and sometimes the best way to do this is to see what’s under the cover – literally. We tested clear cast molding against 3D print clear resin to see what would give the truest transparent result.

Root3 Labs hat Marins Med LLC bei der Entwicklung einer vollmechanischen Handprothese der nächsten Generation unterstützt. Dieses neue langlebige Gerät wurde von der Armeeforschung in den 1940er Jahren inspiriert. Viele Amputierte bevorzugen dieses kabelgesteuerte Design gegenüber den modernen elektronischen Prothesenoptionen. Das ProHensor®-Gerät von Marins Med übernimmt die Funktionalität des ursprünglichen Armeegeräts, gestaltet es aber neu, um einen schnellen Austausch der Verschleißteile zu ermöglichen und gleichzeitig seine Haltbarkeit zu erhöhen. Dieses rein mechanische Gerät enthält eine Reihe von präzisen Interaktionen, die hinter einer undurchsichtigen Außenhülle stattfinden.

Um die interne Arbeitsweise zu Analyse- und Marketingzwecken oder einfach nur, weil es cool ist, zu zeigen, hat Root3 eine durchsichtige Abdeckung des vorhandenen Aluminiumteils angefertigt, die einen Blick in das Gerät ermöglicht.

The Quest for Clarity: 3D Print Clear Resin vs. Clear Casting

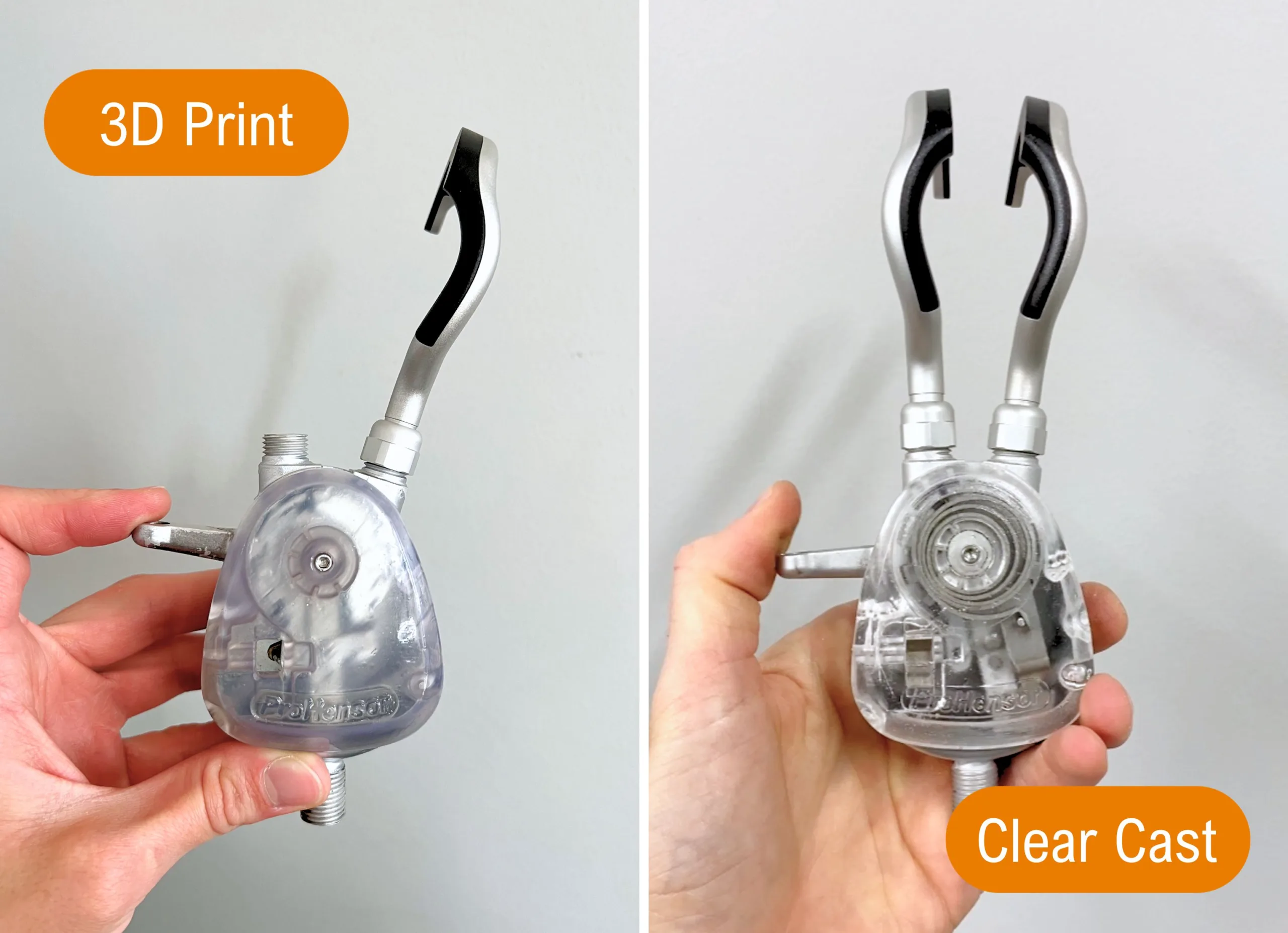

Obwohl man durchsichtige Teile überall findet, von Lebensmittelbehältern bis hin zu Glaslinsen, ist echte Materialtransparenz schwer zu erreichen. Sie erfordert ein gleichmäßig poliertes Äußeres, damit das Licht mit wenig bis gar keiner Beugung durchdringen kann. Andernfalls gilt es nur als lichtdurchlässig und lässt nur einen Teil des Lichts durch, ist also nicht wirklich transparent. Für diesen Entwurf haben wir uns entschieden, zwei verfügbare Materialoptionen zu untersuchen, um die Ergebnisse zu vergleichen. Die erste Option war ein 3D-Druck aus klarem Harz mit einer Klarlackschicht. Die zweite war eine klare Gussform. Die erste Variante war wesentlich einfacher herzustellen, aber die zweite bot eine transparentere Oberfläche. Lesen Sie weiter, um zu sehen, wie der Testprozess ablief und wie die Endergebnisse aussahen!

"Bei Root3 sind wir davon besessen, zu verstehen, wie Dinge funktionieren, und manchmal ist der beste Weg, dies zu tun, zu sehen, was sich unter der Abdeckung befindet - buchstäblich."

3D Print Clear Resin with a Clear Coat

Der 3D-Druck der Abdeckung führte zu überraschenden Ergebnissen. Es gibt "optisch klare" Harze, die wir hätten verwenden können, aber sie erfordern in der Regel eine gewisse Nachbearbeitung, um die Fertigungslinien zu glätten und echte Klarheit zu erzielen. Dies könnte in Form von Schleifen und Polieren, Dampfpolieren oder einer klaren Beschichtung erfolgen.

Stattdessen haben wir uns an Smooth-On gewandt und uns für die Pinselbeschichtung für 3D-Drucke namens "XTC-3D" entschieden. Sie glättet die Oberfläche eines 3D-Drucks und minimiert die Notwendigkeit, Teile für ein fertiges Aussehen übermäßig abzuschleifen. Zwei dünne Schichten auf einem SLA-Teil, das mit einem klaren Harz gedruckt wurde, sorgten für eine glatte Oberfläche, die die Transparenz des Drucks drastisch verbesserte. Auch wenn es nicht perfekt ist, so wurde doch eine durchsichtige Abdeckung ohne viel Arbeit in weniger als einem Tag erreicht!

Nach der Installation wurden die Einschränkungen der 3D-gedruckten Abdeckung klar...denn die Abdeckung war es nicht. Sie sah zwar cool aus und passte wie angegossen, aber der Mechanismus, den wir präsentieren wollten, war nur ein Schatten hinter beschlagenem Glas. Wir kehrten zum Zeichenbrett zurück und untersuchten, wie man alternative, klare Materialien durch Formgebung freilegen konnte.

Nach zwei Anstrichen mit Smooth-On XTC-3D

The Power of Clear Cast Molding

Der Urethanguss ist eine kostengünstige Option für qualitativ hochwertige Teile in kleinen Stückzahlen. Zur Herstellung der klaren Gussform wurde ein 3D-Druck des Teils erstellt, um eine zweiteilige Form zu erhalten, die dann mit einem klaren gießbaren Material gefüllt wurde. Das scheint einfach zu sein, aber der Gießprozess ist heikel und es gibt viele Nuancen, die wir beachten müssen, wenn wir gute Ergebnisse erzielen wollen.

Zu Beginn mussten wir eine Form herstellen. Zum größten Teil konnte die erforderliche Geometrie mit einem einfachen zweiteiligen geraden Zug erreicht werden, aber wir mussten eine seitliche Aktion hinzufügen, um ein senkrechtes Loch zu lösen.

Wir begannen mit einem 3D-Druck - einer Nachbildung unseres ersten klaren Drucks ohne Beschichtung. Um die erste Seite des Teils zu gießen, füllten wir den gegenüberliegenden Hohlraum mit Ton. Dadurch wurde sichergestellt, dass die Löcher abgedichtet wurden, um den Fluss des Urethans besser kontrollieren zu können. Wir bauten ein provisorisches Gehäuse mit Rechtecken aus Acryl und Heißkleber (super anspruchsvoll, wir wissen).

Als Nächstes beschichteten wir die Wände und das Teil mit einem Silikonformtrennmittel. Dieser Schritt ist von entscheidender Bedeutung - glauben Sie uns, wir haben es versucht und sind kläglich gescheitert, als dieser Schritt ausgelassen wurde. Das Urethan ist ein zweiteiliges System, das nach Volumen abgemessen und gemischt wird. Es wird empfohlen, das Gemisch in einem Becher zu rühren und dabei darauf zu achten, dass man die Seiten abkratzt und das Gemisch dann in einen sauberen Becher gießt, um weiterzurühren. Dadurch wird verhindert, dass unvermischte Teile an den Wänden in der Mischung verbleiben.

Während dieses Prozesses ist es wichtig, die Zeit im Auge zu behalten. Das Urethan hat eine Aushärtungszeit und eine Topfzeit. Die Topfzeit ist die Zeit, die zur Verfügung steht, um mit dem Material zu arbeiten und alles in seine endgültige Ruheposition zu bringen. Danach braucht das Urethan 16 Stunden, um vollständig auszuhärten, bevor es entformt wird. Bei Vytaflex 60 beträgt die Aushärtungszeit 16 Stunden, die Topfzeit jedoch nur sechzig Minuten. Sechzig Minuten sind eine relativ lange Topfzeit im Vergleich zu einigen Silikonen, mit denen wir gearbeitet haben und die eine Topfzeit von nur 5 oder 10 Minuten erreichen können.

Während der 60 Minuten mischten wir die beiden Teile, gossen sie in einen großen Behälter, entgasten die Mischung unter Vakuum und gossen sie dann in die Form. Während des Entgasens wächst die Mischung auf das Zehnfache ihres ursprünglichen Volumens an, sodass die Verwendung eines großen Behälters ein Überlaufen verhindert. Wenn die sich ausdehnende Mischung wie ein wachsendes Schlammmonster aussieht, während die Blasen an die Oberfläche steigen, dann haben Sie alles richtig gemacht! Dies nennt man das "Aufsteigen". Das Gemisch erreicht einen kritischen Punkt und fällt dann schnell ab. Von hier an entgasen Sie noch 1 Minute lang und lassen dann das Vakuum ab. Dies nennt man die "rise and fall"-Methode.

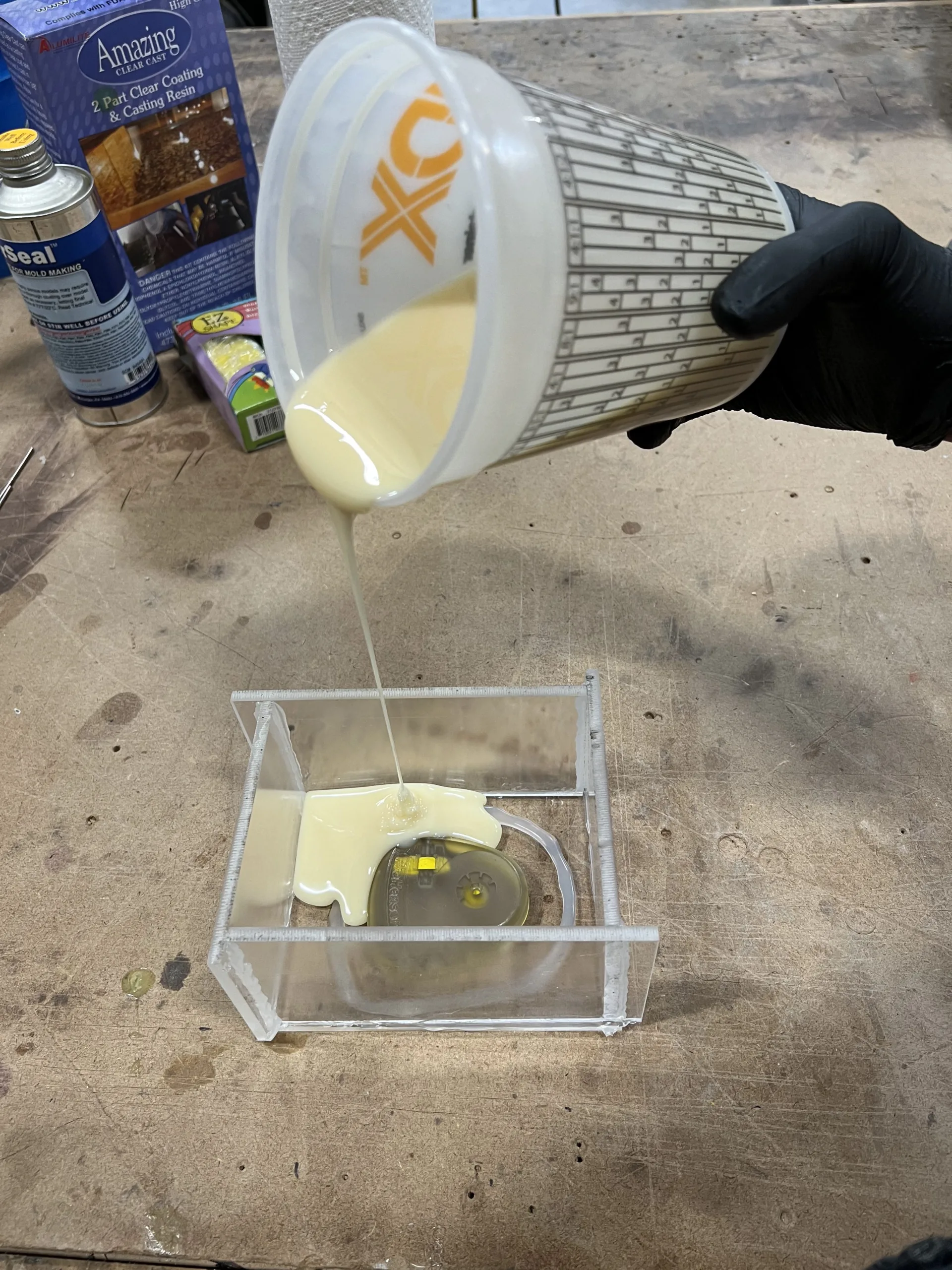

Sobald das Urethan entgast ist, kann es in die Form gegossen werden. Um Luftblasen zu minimieren, halten wir den Becher hoch über die Form und gießen einen dünnen Strahl in den untersten Teil der Form. Dann halten wir den Becher einfach dort und füllen die Form langsam von diesem Punkt aus, so dass er sich selbständig absetzen kann. Von hier an können wir nur noch warten. Dies ist der längste Teil eines jeden Gussprojekts, nicht nur bei einer klaren Gussform. Einige Materialien haben Zusatzstoffe, die die Topfzeit und die Aushärtezeit beeinflussen, aber es ist alles eine Frage der Balance zwischen Formbarkeit, Zeit und Materialeigenschaften.

Nach 16 Stunden haben wir die erste Hälfte entformt und das Ergebnis überprüft. Für die zweite Hälfte der Form drehten wir die ausgehärtete Form um und wiederholten den Vorgang - wobei wir darauf achteten, das Ganze erneut mit Formentrennmittel zu überziehen, um ein Verschmelzen der Schichten zu verhindern. Nachdem die gesamte Form ausgehärtet war, bohrten wir an den tiefsten Stellen der beiden Hohlräume Löcher, damit das Urethan nach dem Gießen der Form entlüften konnte.

Normalerweise ist eine gießbare Form auf einer Seite flach, und die Form lässt diese Seite zur Luft hin offen, um eine Stelle für das zu gießende Material zu schaffen. Diese Geometrie eignet sich nicht für eine gute Gießstelle, also mussten wir einen anderen Ansatz wählen. Eine Seite der Form war eher eine Schale und die andere Seite der Form war eher ein Berg. Um die Form zu füllen, gossen wir das klare Gießmaterial in die Schalenhälfte der Form und drückten dann den Berg in das Harzbecken. Bei diesem Verfahren fließt das überschüssige Harz an den Seiten der Form heraus. Es ist ein chaotischer Prozess, aber der Druck hilft, das Material aus den Entlüftungslöchern zu drücken und Blasen zu schrumpfen, fast wie bei einem Druckguss.

Für die klare Gussform haben wir die Serie Crystal Clear von Smooth-On verwendet. Dies ist ein industrielles klares Harz, das angemessene PSA und Belüftung erfordert und nicht für den Heimgebrauch empfohlen wird. Für das Gießen zu Hause gibt es verschiedene klare Epoxidharze, die stattdessen verwendet werden können. Um Luftblasen zu minimieren, empfiehlt Smooth-On, die Form 4 Stunden lang bei 100°C / 212°F vorzuwärmen. Danach behandelten wir die Form mit Formentrennmittel und bereiteten die Crystal Clear-Serie auf die gleiche Weise vor wie das Urethan, indem wir es vor dem Gießen mischten und entgasten. Nach dem Gießen, Pressen und Reinigen wurde die Form zwischen zwei Acrylplatten befestigt. Dadurch wurde ein gleichmäßiger Druck auf die Formoberflächen ausgeübt, um Verformungen beim Aushärten zu vermeiden.

Dieses Material hatte eine Topfzeit von zwei Stunden und eine Aushärtungszeit von 48 Stunden! Crystal Clear wird wie die meisten Zweikomponenten-Harze gerne in einer warmen Umgebung (23 °C) geformt und ausgehärtet. Um dies zusammen mit den Belüftungsanforderungen zu erreichen, verwendeten wir unser geschlossenes Laserbett, das mit einem Aktivkohlefiltersystem ausgestattet ist. Anschließend erhitzten wir einen Marmorblock im Ofen und platzierten ihn in diesem geschlossenen Volumen, um den Raum ohne Aufsicht subtil zu erwärmen. Nach 48 Stunden musste die Form vor dem Entformen nachgebacken werden - 6 Stunden bei 150°F-160°F (65°C-72°C).

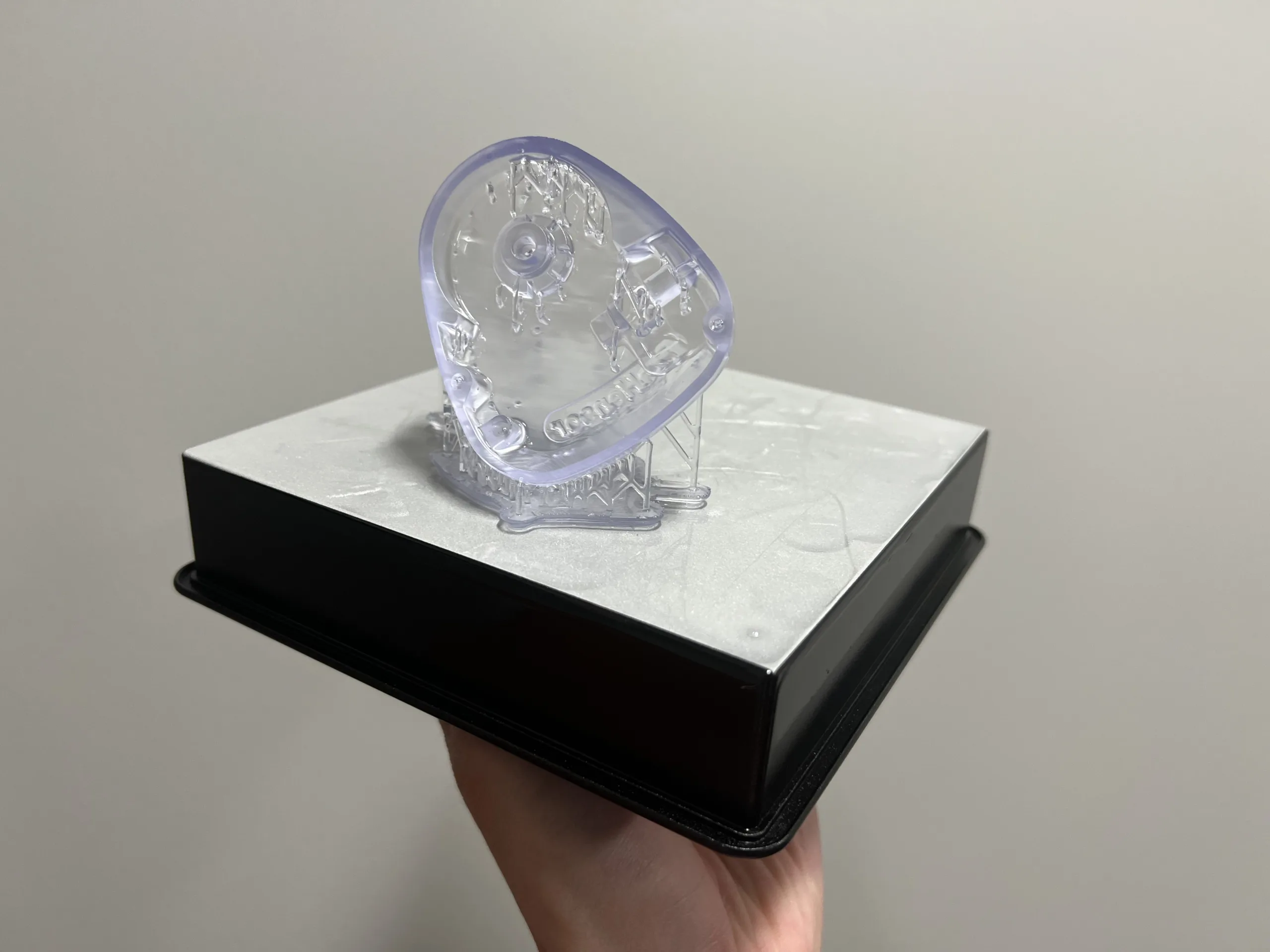

Nach 86 Stunden (zwischen der Aushärtungszeit für beide Formhälften und dem Gussmaterial) wurde das Teil endlich entformt! Der Unterschied in der Qualität war klaraber der Mehrwert im Vergleich zur investierten Zeit ist fraglich. 86 Stunden sind eine ziemlich lange Durchlaufzeit für nur ein Teil. Schauen Sie sich den Unterschied an - glauben Sie, dass sich die Zeit gelohnt hat?

Die Ergebnisse!

Geschrieben und recherchiert von: Christina Krueger, PE