Wir schaffen das!

Die Abzeichen-Herausforderung: Teil Zwei

Falls du Teil 1 der Badge Challenge verpasst hast, kannst du ihn hier nachlesen!

Das Aushandeln von Konstruktionsdetails ist immer knifflig, vor allem aber, wenn das Elektro- und das Mechanikteam unterschiedliche Prioritäten haben. Aber bei diesem Projekt trotzte unser kleines Team den Widrigkeiten mit einem gemeinschaftlichen Sprint bis zur Ziellinie.

Wir verzichteten auf die übliche Aufteilung in verschiedene Teams, die in isolierten Silos arbeiteten, und setzten stattdessen auf eine kontinuierliche Zusammenarbeit zwischen allen Bereichen. Unsere Leiter für Elektrik und Mechanik, Christina und Chris, arbeiteten Seite an Seite und feilten in Echtzeit an den Designdetails. Dieser schnelle, kollaborative Prozess, der durch unsere enge Teamdynamik angetrieben wurde, brachte uns durch die 4-wöchige Bearbeitungszeit.

Nachdem die Leiterplatten bestellt waren, begannen wir sofort mit den Tests und der Fertigung, die in den fünf Tagen, in denen die nackten Platten eintrafen, abgeschlossen werden konnten.

Elektrotechnik und Software

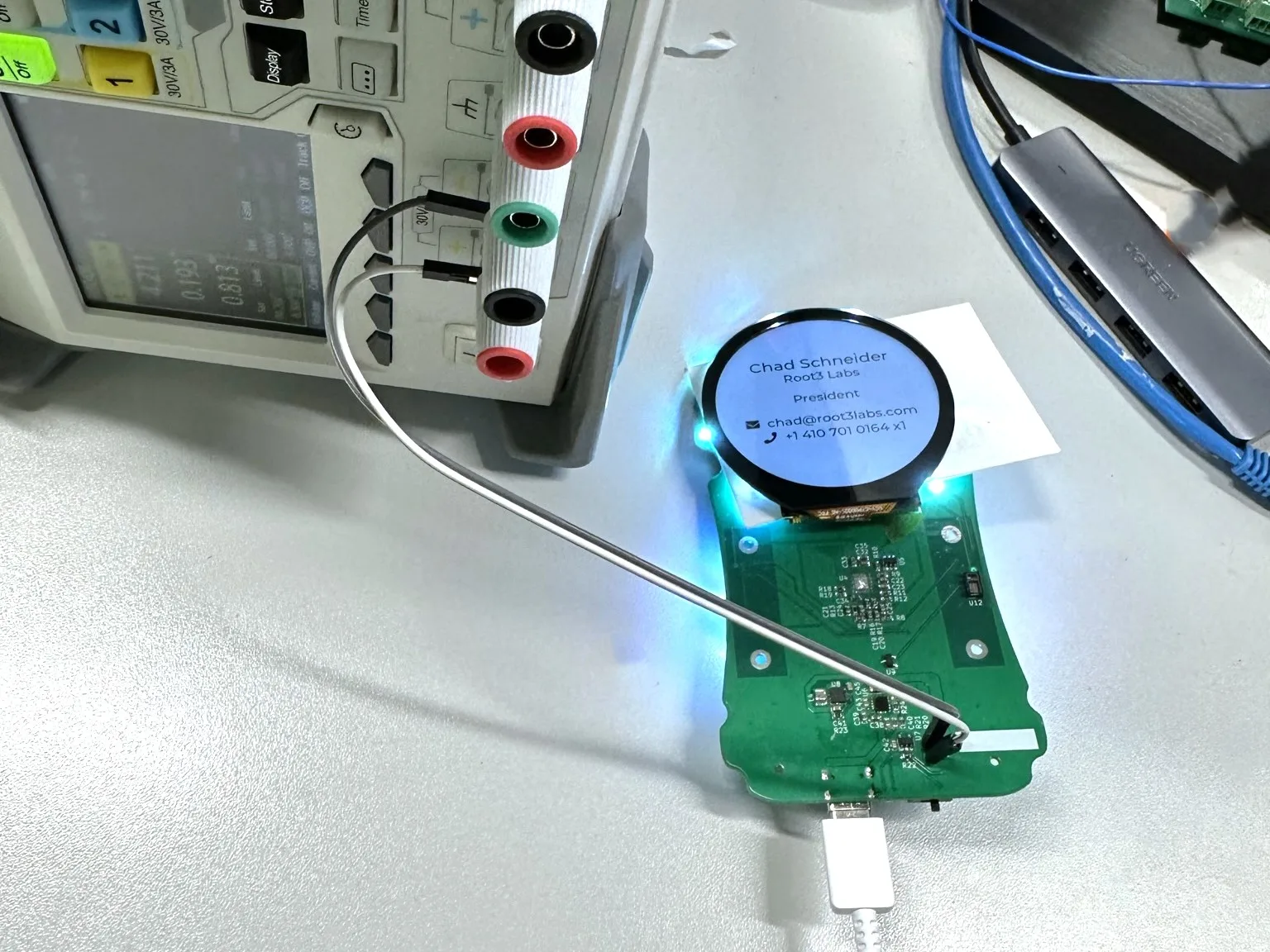

Das Elektro-/Softwareteam begann mit der Softwareentwicklung. Ziel war es, so viel Software wie möglich zu entwickeln und zu testen, sobald wir die Platinen in der Hand hatten. Dazu gehörten die Grundstruktur unseres Codes für das Display, die Treiber für den 18-Kanal-LED-Controller und die Treiber für den Pulsoximetriesensor. Der Code wurde anhand der Entwicklungsplatine des Displays und der Designdokumentation getestet. Letztendlich sollten die benutzerdefinierten Leiterplatten die mit dem Display gelieferte Entwicklungsplatine ersetzen, aber für die ersten Tests erwies sie sich als nützlich.

3D-Druck und mechanisches Design

Parallel dazu druckte das Mechanik-Team das Gehäuse auf unserem hauseigenen SLA-Drucker in 3D. Das 3D-gedruckte Gehäuse wurde sorgfältig auf die Passgenauigkeit aller Komponenten geprüft, einschließlich der dazugehörigen Teile, des Displays und der Batterie sowie der bald eintreffenden Leiterplatten.

Als die Platinen eintrafen, bestätigte das Mechanik-Team die Passgenauigkeit der Baugruppe mit einer unbestückten Leiterplatte und 3D-gedruckten Daumenkontakten, während die maschinell bearbeiteten Versionen hergestellt wurden.

Das Mechanikerteam begann auch mit der Herstellung der beiden Daumenkontakte. Diese sollen einen ergonomischen, leitfähigen Pfad zwischen den Daumen des Benutzers und der kundenspezifischen Leiterplatte für die EKG-Funktion schaffen. Die Kontaktpunkte würden auch den Zugang zu einem Pulsoximetriesensor ermöglichen, der direkt auf der Leiterplatte angebracht ist.

Unser Schlüssel zum Erfolg? Unser hauseigener Workshop.

Ein großer Vorteil einer voll ausgestatteten Werkstatt ist die Möglichkeit, Teile schnell im eigenen Haus herzustellen. Ähnliche Teile könnten in einer normalen Maschinenwerkstatt Wochen in der Warteschlange stehen. Mit unserem hauseigenen Fadal Vertical Machining Center (VMC) war das Mechanikteam in der Lage, 6 Daumenkontakte (2 pro Einheit) innerhalb weniger Tage zu fertigen. Die Kontakte wurden aus rostfreiem Stahl und nicht aus Aluminium gefertigt, um die Leitfähigkeit zu maximieren.

Ursprünglich hatten wir geplant, Aluminium für die Daumenkontakte zu verwenden, weil wir wussten, dass es schnell zu bearbeiten war. Allerdings würde Aluminium in Gegenwart von Fingerölen ohne Eloxierung mit der Zeit oxidieren. Und wenn wir das Material eloxieren würden, würden die Eloxierung und die Oxidation auch die Leitfähigkeit vom Finger zur Platine einschränken. Es handelte sich um eine Echtzeit-Entscheidung über das Material, und dank unseres kollaborativen Ansatzes im gesamten Team waren wir in der Lage, sofort den Gang zu wechseln und eine völlig andere Richtung einzuschlagen.

Also wendeten wir uns dem rostfreien Stahl zu! Die Bearbeitung von rostfreiem Stahl erfordert mehr Leistung, aber die Fadal ist mit ihrer 15-PS-Spindel mit 10.000 Umdrehungen pro Minute bestens gerüstet. Mit dem 21-teiligen automatischen Werkzeugwechsler sind Arbeiten wie diese sehr rüstzeitintensiv und einfach zu bearbeiten, da die Schrupp- und Schlichtschnitte sowie das Gewindeschneiden ohne Eingriffe des Bedieners durchgeführt werden können.

Handverdrahtung in der Klemme

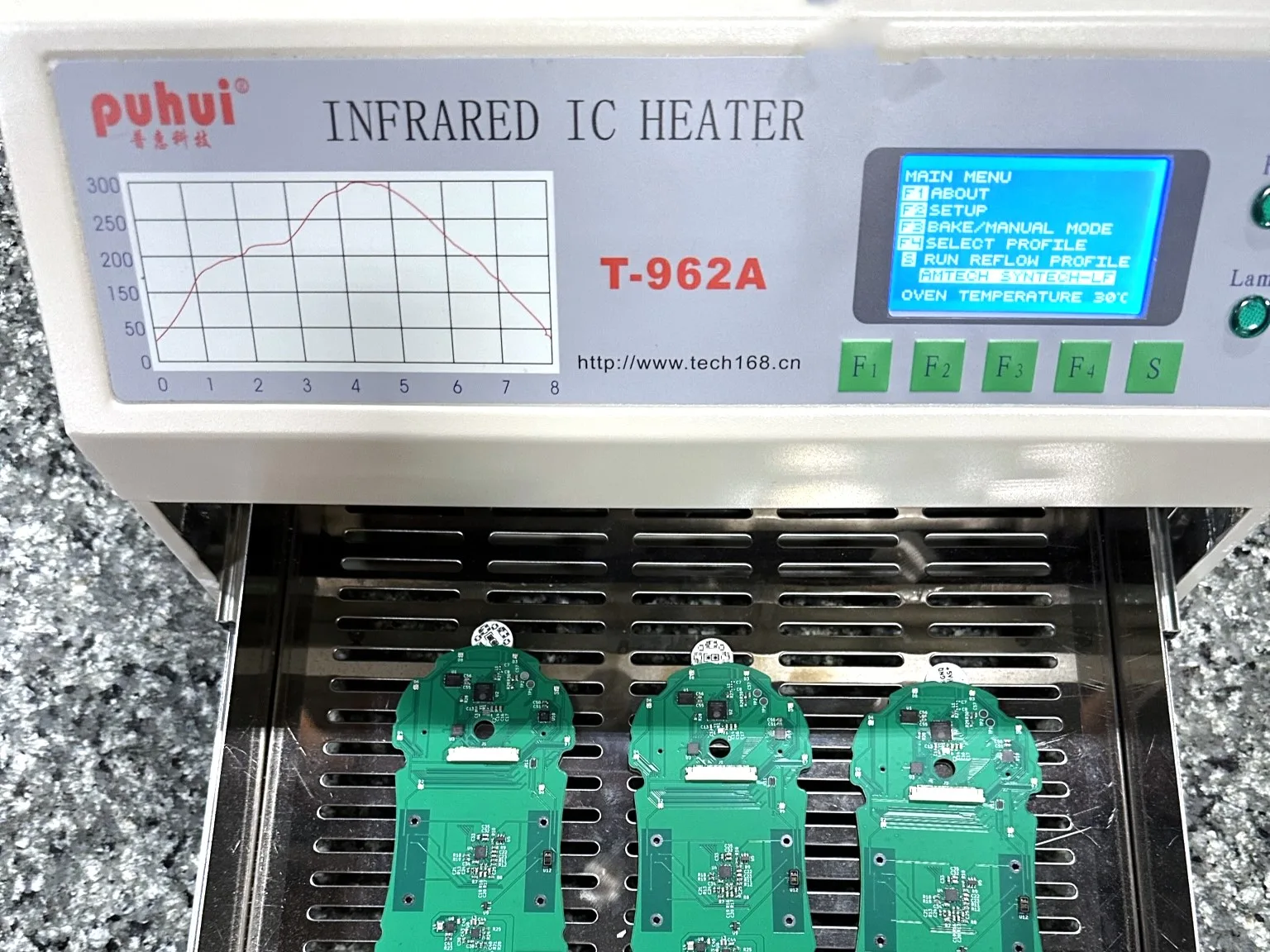

Während des Bearbeitungsprozesses trafen die kundenspezifischen Leiterplatten ein. Mit den Teilen in der Hand arbeitete das Elektroteam daran, alle 3 Platinen manuell zu bestücken. Obwohl wir mit zwei Personen arbeiteten, dauerte dieser Vorgang Stunden! Mit einer Pinzette wurden 150 Bauteile pro Platine mit Lötpaste bestückt und die Platinen dann in einen Reflow-Ofen gelegt, um das Lot fließen zu lassen.

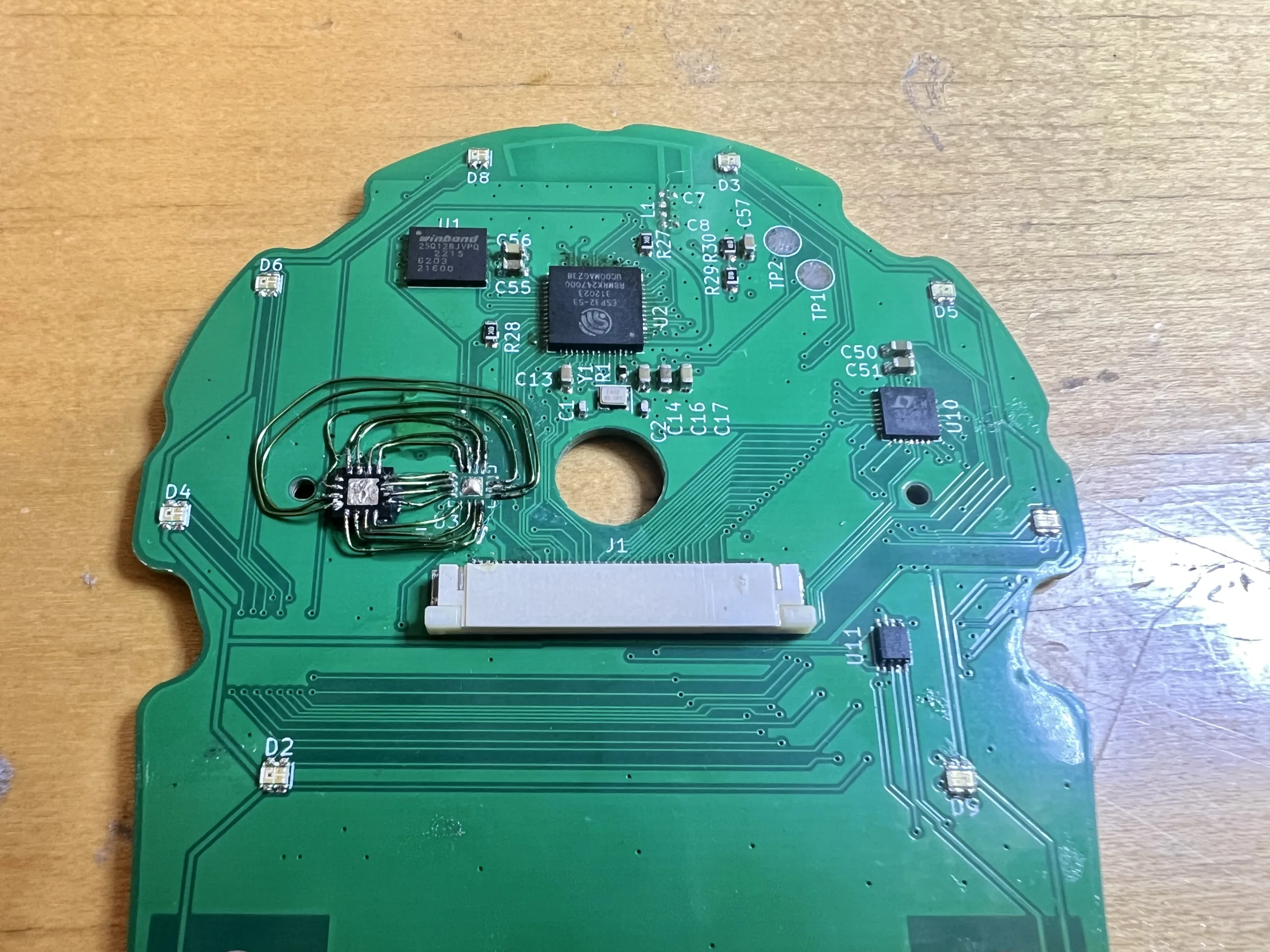

Während dieses Prozesses stellten wir fest, dass ein einziges von 150 Bauteilen einen Fehler im Platinenlayout aufwies. Bei einem normalen Projekt würde das Design der Platine aktualisiert und neu geordnet werden. In diesem 4-Wochen-Zeitplan war kein Platz für eine 5-tägige Verzögerung, so dass Christopher (unser elektrischer Leiter) einen Plan ausarbeitete. Sie würden den fehlerhaften Chip verkehrt herum einkleben und dann jemanden mit unglaublicher Geduld einstellen, der den Magnetdraht vom Chip zu den Pads auf der Platine von Hand löten würde.

Christina bot sich an, es zu versuchen! Mit einem guten Hörbuch, einer Pinzette, etwas Lötpaste, Magnetdraht und einem Mikroskop machte sie sich an die Arbeit, die Lösung zu finden. Unglaublich, es hat funktioniert!

Zu diesem Zeitpunkt konnte der Code endlich anhand des Elektroentwurfs validiert werden, und das Elektroteam machte sich erneut daran, die Software zu festigen.

Die Arbeit der Fertigstellung

Nachdem das mechanische Design feststand, machten sich unsere "Finisher" an die Arbeit.

Bei der Bearbeitung der Daumenkontakte aus Edelstahl mit der Fadal bestand die einzige Hürde darin, sicherzustellen, dass wir alle richtigen Einstellungen eingestellt hatten. Wir brauchten vielleicht sechs oder sieben Schneidversuche, um das gewünschte Endergebnis zu erzielen. Dies war ein iterativer Prozess, bei dem wir das aktuellste Ergebnis nahmen und mit den verschiedenen Werkzeugen des Fadal weiter nach unten schnitten. Als die Daumenkontakte den hohen Ansprüchen unseres Finishers genügten, führte er einen abschließenden Sweep an den Teilen mit einem kleinen Bit und einem engen Stepover durch, um sie fertigzustellen.

Wir entdeckten das verborgene Talent eines unserer Ingenieure, der in seiner früheren Laufbahn professionell Modelle von Handwerkzeugen hergestellt hatte. Er arbeitete mit Conrad zusammen, um unsere Prototypen zu schleifen, zu grundieren, zu schleifen, zu grundieren, wieder zu schleifen und dann zu lackieren - eine wahre Liebesmüh!

"Endbearbeitungsarbeiten sind sehr therapeutisch. Techniken wie das Schleifen erfordern viel Geduld und Zeit. Ich liebe das Gefühl, mich auf eine Aufgabe zu konzentrieren". sagte er.

Um die Daumenkontakte vollständig fertig zu stellen, mussten sie poliert werden, und dann beschloss Chad, dass der Stahl eine matte Oberfläche haben sollte. Also schwenkten wir um, um diese matte Oberfläche durch Sandstrahlen zu erreichen - was viel aufregender klingt, als es tatsächlich ist.

Der letzte Schliff war ein faserlasergraviertes Namensschild mit Emaillefüllung. Um das perfekte Aussehen zu erreichen, experimentierten wir mit verschiedenen Emaillefarben und wählten in einer Teamabstimmung den Gewinner aus. Nach der Gravur des Namensschilds bemalte unser Finisher die vertieften Bereiche sorgfältig von Hand mit verschiedenen Farben und testete jede einzelne auf den gewünschten Effekt. Um eine glatte Metalloberfläche zu erhalten, wurde das Namensschild schließlich auf flachem Granit mit Schleifpapier sorgfältig abgeschliffen. Auf diese Weise wurde sichergestellt, dass die Farbe in den Vertiefungen blieb, während auf der Oberseite eine glatte, polierte Oberfläche entstand.

Alles zusammenfügen

Die Teams für Elektrik, Software und Mechanik arbeiteten Hand in Hand, und es sah so aus, als würde der Ausweis gerade rechtzeitig zur MEDICA fertig werden! Dies war wirklich eine echte Teamleistung. Der enge Zeitrahmen von 4 Wochen zwang uns, uns auf die Funktionen des Minimum Viable Product (MVP) zu konzentrieren, Probleme auf einzigartige Weise zu lösen und ständig interdisziplinär zu kommunizieren. Gott sei Dank liebt unser Team eine gute Herausforderung!

Schauen Sie wieder vorbei, um zu sehen, wie der letzte Software-Push gelaufen ist - konnten wir alles programmieren, testen, debuggen und Fehler beheben, bevor Chad und Conrad nach Deutschland geflogen sind? Bleiben Sie dran, um es herauszufinden!

Sie fragen sich, wie Sie IHR Produkt bekommen können?

Entwicklungsprozess richtig?