Mit den Smart Badges frisch aus der Entwicklung machte sich unser Team auf den Weg zur #MEDICA2023 in Deutschland! Das war ein aufregendes Debüt für unser neuestes Gadget. Dieses schicke Namensschild war die perfekte Sache, um in der geschäftigen Atmosphäre von über 5.300 Ausstellern und 83.000 Besuchern schnell einige unserer wichtigsten Funktionen zu demonstrieren.

Conrad, unser Direktor für Technikan unserem Stand, um die Besucher zu begrüßen und einige unserer anderen innovativen Designs zu präsentieren. Inzwischen, Chad, unser CEO und GründerChad hat sich mit dem Smart Badge ausgestattet und sich zu Fuß auf den Weg gemacht, um die neuesten Fortschritte bei medizinischen Produkten und Dienstleistungen zu erkunden. Wir haben sogar nachgerechnet - Chad ist während der fünftägigen Konferenz beeindruckende 28 Meilen gelaufen, worauf Conrad ein wenig neidisch war! Schon in diesem frühen Stadium erregte der Badge Aufmerksamkeit und führte zu vielen Gesprächen mit anderen Teilnehmern!

In nur vier Wochen haben wir unsere innovative Idee in die Tat umgesetzt, und das ist genau das, was wir hier bei Root3 Labs tun! Dieses Projekt hat uns einige wichtige Lektionen in Sachen Produktentwicklung und Gerätedesign erteilt. Es war klar, dass unser Erfolg von folgenden Faktoren abhing drei wichtige Dinge:

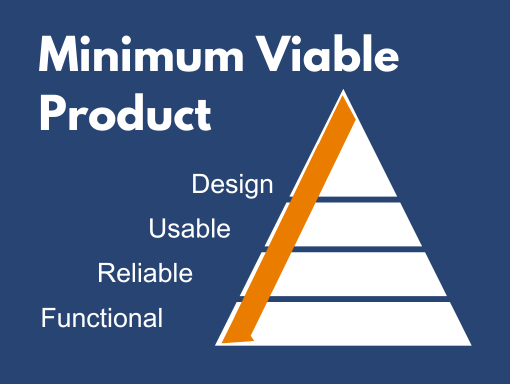

- Prioritäten rücksichtslos setzen: Durch die Konzentration auf das Minimum Viable Product (MVP) konnten wir die Kernfunktionalität innerhalb eines engen Zeitrahmens erreichen.

- Enge interdisziplinäre Zusammenarbeit: Die nahtlose, enge (und wir meinen wirklich enge!) Kommunikation zwischen allen beteiligten Disziplinen stellte sicher, dass alle an einem Strang zogen und stets auf dieselben Ziele hinarbeiteten.

- Beherrschung der Zeitachse: Bei einem so engen Entwicklungszeitfenster zählt wirklich jeder Tag!

Dies sind Werkzeuge, die wir bei jedem Projekt verwenden, und Sie wahrscheinlich auch! Aber da wir alles auf das Wesentliche reduzieren mussten, konnten wir uns auf folgende Punkte konzentrieren Welche Strategien gibt es? die uns zu einem erfolgreichen Ergebnis verhelfen.

Optimierung des Workflows in zeitlich begrenzten Projekten

Angesichts des engen Zeitrahmens war die Ermittlung des kritischen Pfads der erste und wichtigste Schritt. Wir wussten, dass elektrische, mechanische und Software-Komponenten in das Gesamtdesign einbezogen werden mussten. Um den Zeitplan einhalten zu können, musste jedes Team parallel und in enger Zusammenarbeit arbeiten.

Während die interne Fertigung die Vorlaufzeiten für mechanische Komponenten erheblich verkürzen würde, gilt dies nicht für die Leiterplatten (PCBs). Wir können die Leiterplatten zwar intern bestücken, aber die Herstellung von Leiterplatten lassen wir derzeit extern durchführen. Trotz der schnellen Durchlaufzeit von nur fünf Tagen wäre dies immer noch unser größter Engpass in Bezug auf den Zeitaufwand. Dies bedeutete, dass sich PCB-Design und -Herstellung als der kritische Pfad für das Projekt herausstellen würden.

Tipp: Das ist eine Taktik, die wir bei ALLEN unseren Projekten anwenden, um den Zeitplan einzuhalten! Die kritischer Pfad ist eine bewegliches Ziel und Änderungen im Verlauf des Projekts. Scheuen Sie sich nicht Ihren Weg ändern wenn nötig!

Wir beschlossen, die Leiterplatten bis zum Ende der ersten Woche zu bestellen, um genügend Zeit für den Empfang, die Bestückung und den Test der Leiterplatten vor der Endmontage zu haben. Da wir die Notwendigkeit einer frühzeitigen Bestellung der Leiterplatten erkannten, wollten wir innerhalb der ersten Woche die Funktionen festigen, die Komponenten identifizieren und das Design der Leiterplatten fertigstellen. Dies erforderte eine Zusammenarbeit: Das elektrische Team wählte die Komponenten aus, während das mechanische Team den Footprint der Komponenten definierte. Diese Bemühungen wurden zusammengeführt, um das Design fertig zu stellen. Auch für die übrigen Aufgaben gab es enge Zeitvorgaben, aber ohne die rechtzeitige Bestellung und Lieferung der Platinen hätten wir den Endtermin nicht einhalten können.

Neben der Ermittlung des kritischen Pfads haben wir die meiste Zeit für die Konstruktion des Geräts - sowohl elektrisch als auch mechanisch - aufgewendet. Wir hatten keine Zeit für mehrere physikalische Iterationen, also war es wichtig, "zweimal zu messen und einmal zu schneiden", indem wir die erforderliche Zeit in die Designphase investierten. Trotz unserer Liebe zum Detail mussten wir immer noch kreative Wege finden, um Designprobleme zu lösen. Sehen Sie sich "Hand Wiring a Fix" an in Teil 2 unserer Blogserie. Zum Glück lieben wir schwierige Probleme!

Kollaboration in Aktion

Wir arbeiten immer eng zusammen (so groß ist unsere Werkstatt nicht!), aber diese Taktik hat sich bei diesem Projekt definitiv ausgezahlt. Das frühe elektrische und mechanische Design wurde durch die Tatsache begünstigt, dass Christina, die mechanische Leitungund Chris, der elektrische Leiterteilen sich zufällig ein Büro. Das bedeutet, dass sich die "Abteilungen" bei der Entwicklung des Entwurfs sofort austauschen konnten. Natürlich war es genauso einfach, Input von den Software- und Fertigungs-Teams zu erhalten. Chris oder Christina mussten nur ein paar Meter weiter den Flur entlang gehen!

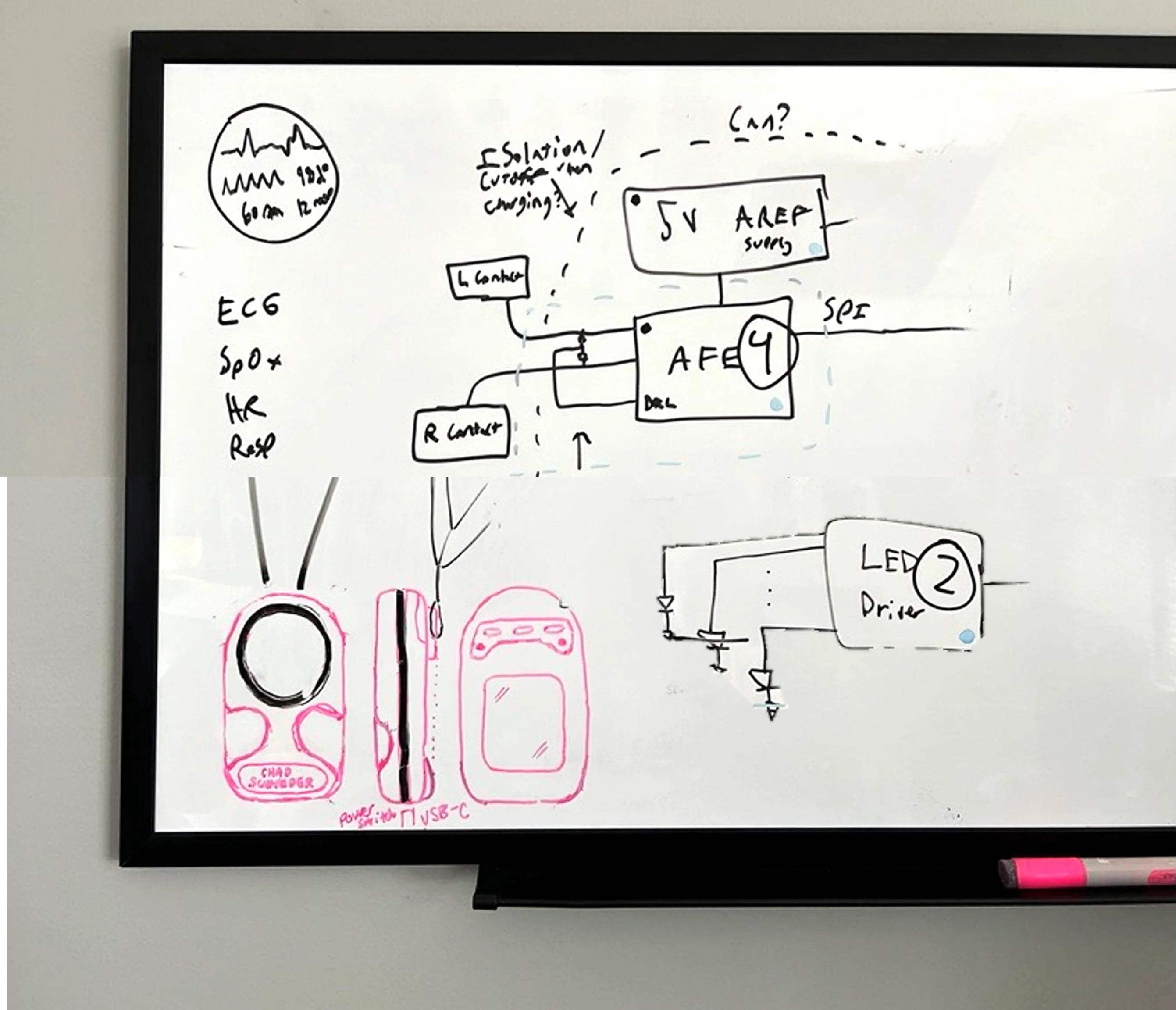

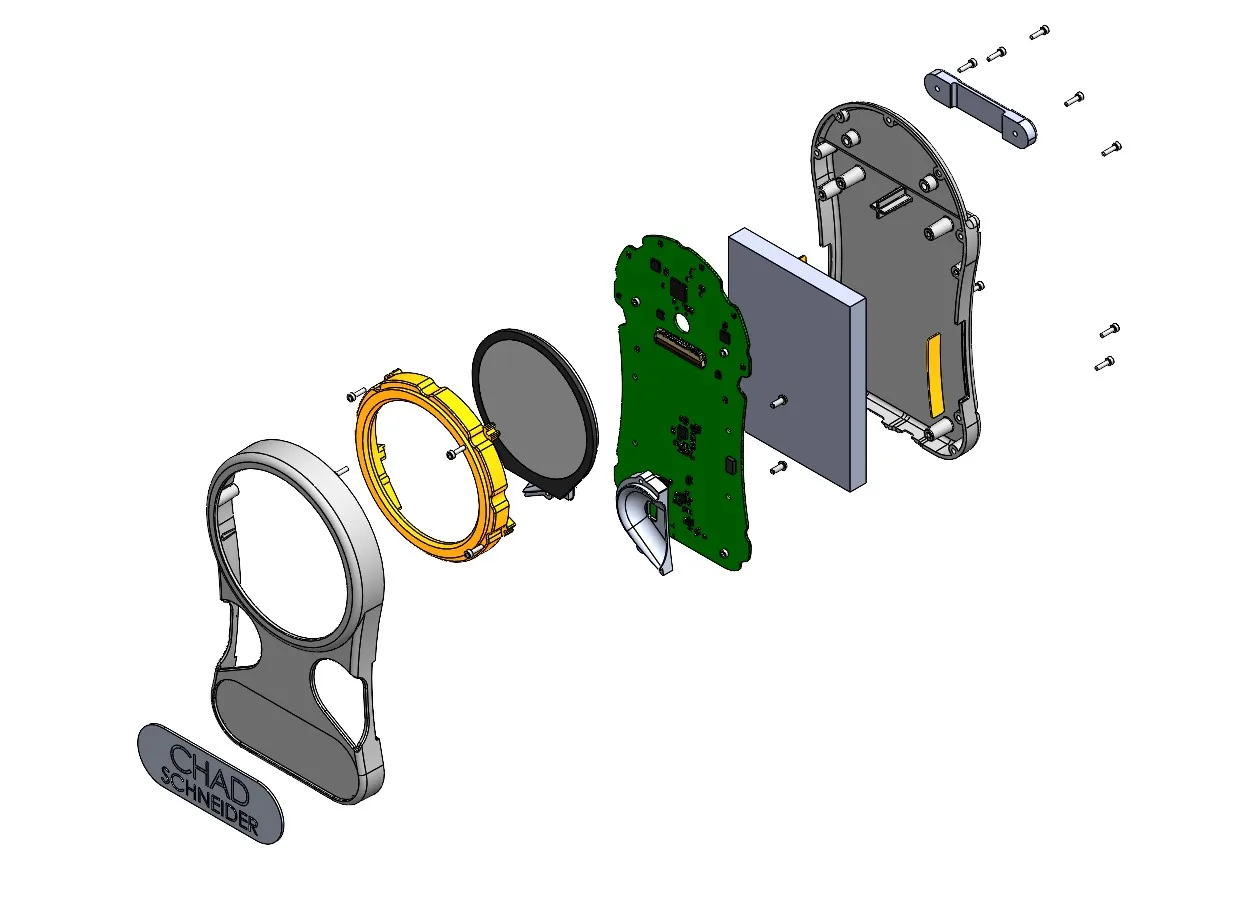

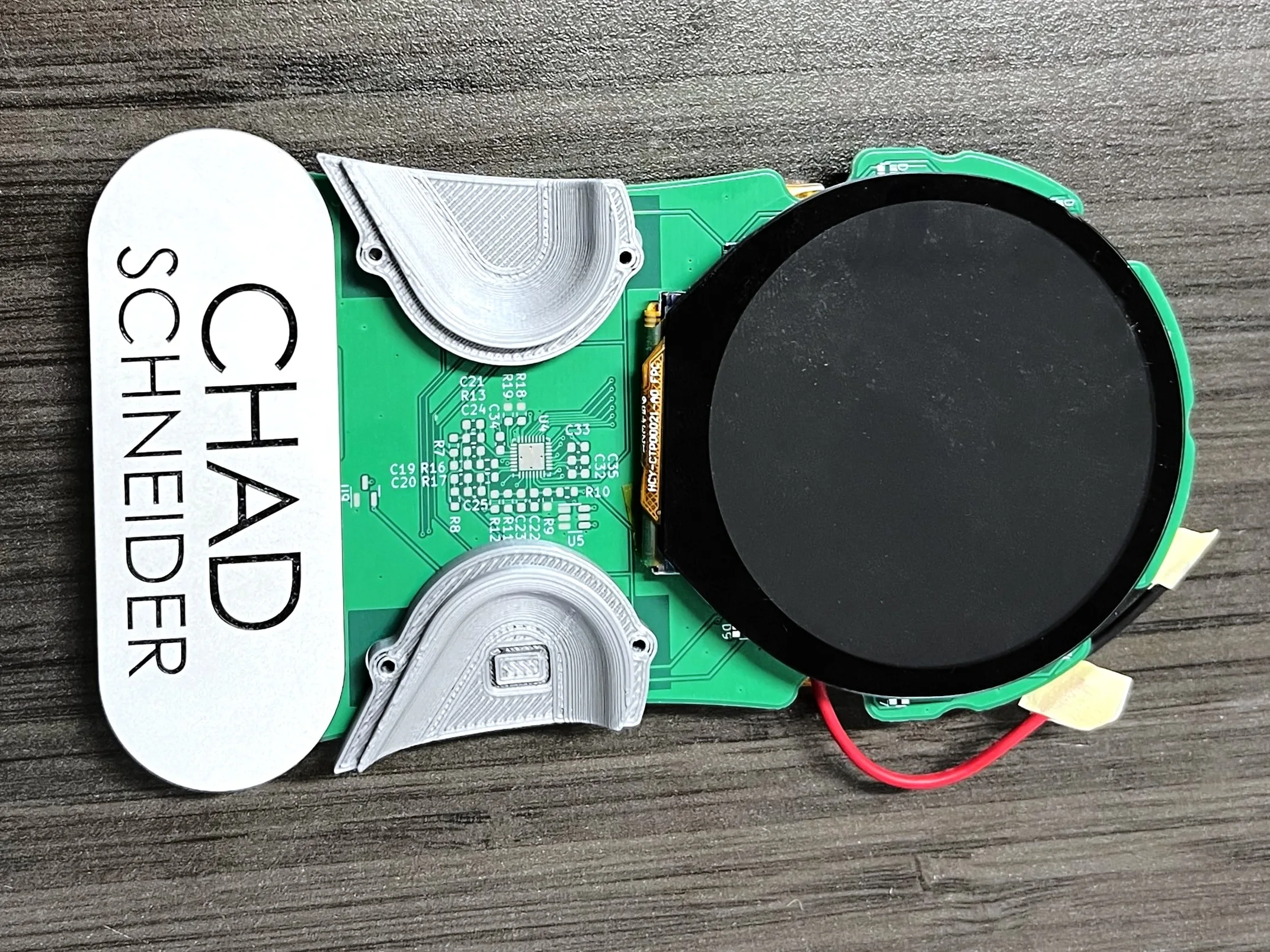

Der ursprüngliche Entwurf erforderte eine komplizierte Verflechtung von elektrischen und physikalischen Anforderungen. Zum Beispiel umfasste das elektrische Design zwei Sensoren zur Erfassung und Anzeige von Herzfrequenzdaten - einen EKG-Sensor und einen Pulsoximeter. Für den EKG-Sensor musste der Benutzer beide Daumen auf getrennte leitende Oberflächen legen, während er für den Pulsoximeter einen Daumen auf den Sensor legen musste. Dies führte zum Design der Daumenkontakte aus Edelstahl mit einer Aussparung in einem Daumen, um das Pulsoximeter freizulegen und Daten gleichzeitig an beide Sensoren zu liefern.

Das Pulsoximeter musste auf der Leiterplatte montiert werden und gleichzeitig außerhalb des Gehäuses zugänglich sein. Sobald der Sensor ausgewählt war, entwarf das Team den Daumenkontakt und integrierte ihn in den Baugruppenaufbau, um die richtige Positionierung des Sensors zu gewährleisten. Nachdem die Position festgelegt war, wurde die Kontaktfläche in das elektrische Design eingefügt, um Kontaktpunkte und Sperrzonen für andere Komponenten zu definieren. Ein ähnlicher Tanz definierte die Designdetails rund um das Display, den LED-Ring, die Daumenkontakt-LEDs, den Ein/Aus-Schalter, den Ladeanschluss und die Batterie - im Grunde das gesamte Design!

Neben dem anfänglichen elektromechanischen Design musste das Mechanikteam eng mit dem Fertigungsteam zusammenarbeiten, um sicherzustellen, dass das Design innerhalb des knappen Zeitrahmens vollständig intern fertiggestellt werden konnte. Dies bedeutete, dass verfügbare Werkzeuge, Bearbeitungszeiten und verschiedene Materialien berücksichtigt werden mussten, um zwei wichtige Fragen zu beantworten:

- Ist es die beste Lösung für die Minimales lebensfähiges Produkt (MVP)?

- Und ist es die schnellste Option?

Wir meinen es ernst, wenn wir sagen, dass wir eng zusammenarbeiten! Hier arbeiten Mechanik und Fertigung (buchstäblich) Seite an Seite!

Das MVP ist... Minimum Viable Product!

Unser MVP für diesen Ausweis war ein vollständig fertiger Ausweis mit einem interaktiven Bildschirm und dem Potenzial, sich weiterzuentwickeln. Wir haben die EKG- und Pulsoximeter-Sensoren auf der Leiterplatte und die Edelstahl-Daumenkontakte integriert, um einen einfachen Weg für die Entwicklung zu schaffen. Wir wussten, dass wir später an der Softwareentwicklung und der Benutzeroberfläche arbeiten konnten, sobald wir sie in das Design integriert hatten, daher war die Anzeige der Daten nicht Teil unseres MVP.

Die anfängliche Software- und Benutzeroberflächenentwicklung konzentrierte sich auf die Anzeige einer Kontaktkarte für den Benutzer, der den Ausweis trägt. Mit dieser Leistung wurde der Kreislauf der grundlegenden Funktionalität geschlossen, um zu zeigen, dass die elektrischen, mechanischen und Software-Komponenten alle auf einer grundlegenden Ebene zusammenarbeiten. Obwohl es verlockend ist, sich mit den interessanteren Funktionen zu beschäftigen, konzentrierten wir uns darauf, mit dem MVP eine solide Grundlage zu schaffen. So konnten wir den Zeitplan einhalten und hatten noch Spielraum für die Entwicklung nach der MEDICA.

Wie geht es weiter mit dem Smart Badge?

Chad und das Abzeichen in der Stadt

Seit der MEDICA ist der Badge mehrfach auf Netzwerkveranstaltungen zu sehen gewesen. Parallel dazu hat sich unser Software-Team auf die Erfassung und Anzeige von Herzfrequenzdaten konzentriert. Derzeit können wir Sensor-Rohdaten erfassen, die eine Wellenform des EKG-Sensors zeigen. Dann filtern wir sie und verarbeiten sie, um die dominante Frequenz - also den Herzschlag - zu ermitteln. Der nächste Schritt wird sein, die UI-Elemente für die Anzeige dieser Daten zu erstellen.

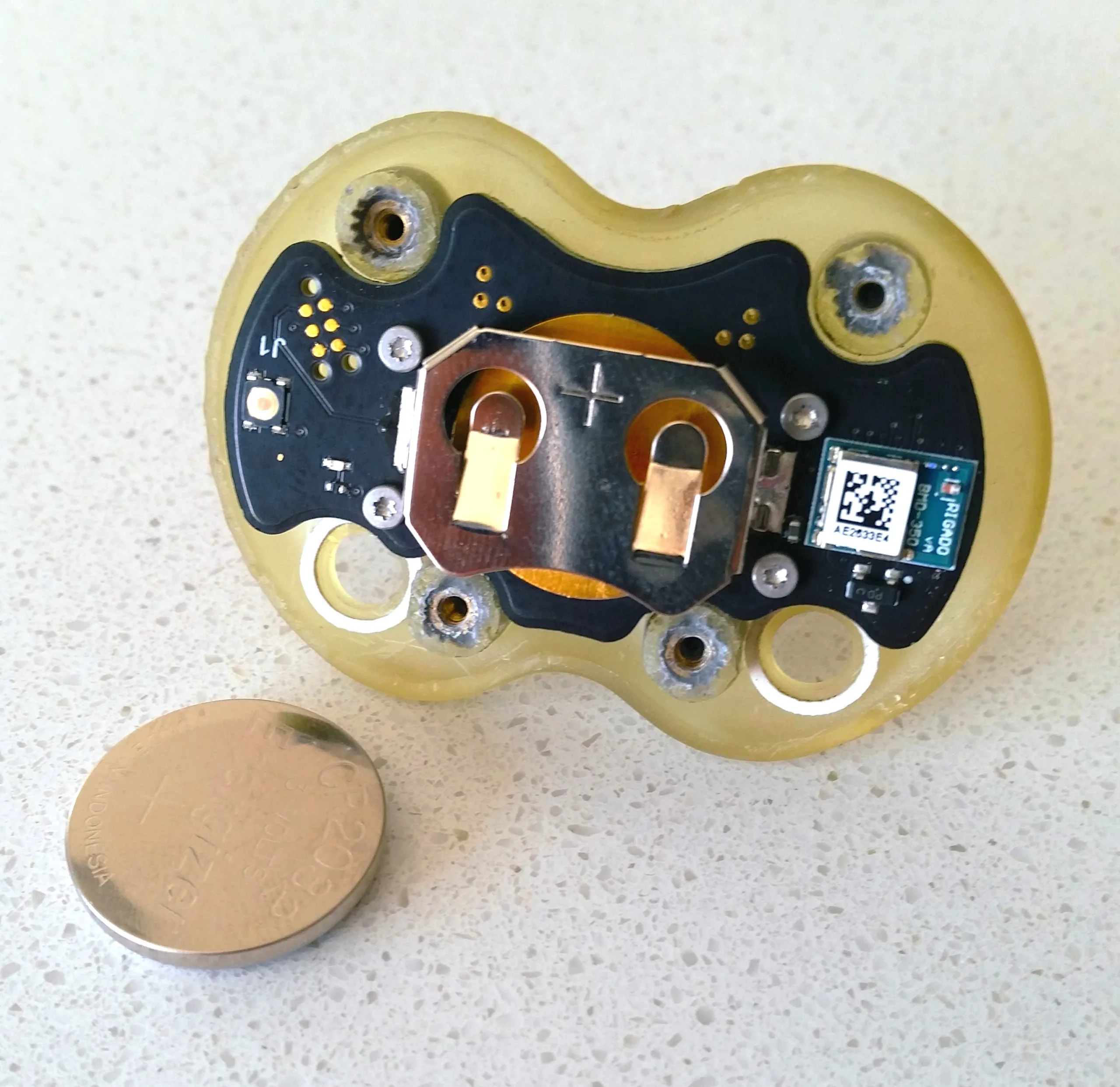

Neben den Herzfrequenzdaten möchten wir auch die Daten eines unserer früheren Projekte, des Brainchild Smart Pacifier, anzeigen (siehe rechts) über Bluetooth. Dieses Gerät zeigte Druckänderungen in einem Schnuller an. Der intelligente Schnuller enthielt eine Tablet-App zur Anzeige der Daten, die eine Brücke zur Anzeige dieser Daten auf unserem Ausweis bildete. Wie cool!

Wir entwerfen auch die nächste Generation von Elektronik, um einige der in der ersten Bau- und Testphase festgestellten Einschränkungen des elektrischen Designs zu beheben.

Die Zukunft ist jetzt, nächster Halt: MTC Tech Conference!

Möchten Sie das Smart Badge selbst in Aktion sehen? Besuchen Sie uns unter MTC's 5th Annual Technology Transformation Conference am 29. Februar 2024! Wir würden uns sehr über Ihr Feedback und Ihre Ideen für zukünftige Funktionen freuen!

Dieses Projekt schaffte es in nur vier Wochen zur MEDICA, weil es durch Zeitmanagement, enge interdisziplinäre Zusammenarbeit und die Konzentration auf das Minimum Viable Product möglich war. Dieses Projekt war eine Momentaufnahme unserer typischen Vorgehensweise bei der Produktentwicklung. Es ist ein Balanceakt zwischen Anforderungen, Zeitplan und Budget. Jedes Projekt ist anders, aber diese Grundpfeiler können bei jedem Vorhaben zum Erfolg beitragen!

Lesen Sie unseren Leitfaden zur Produktentwicklung, um mehr darüber zu erfahren, wie Sie Ihre eigene Entwicklung optimieren können! Oder, sich zu melden, wenn Sie ein schwieriges Problem zu lösen haben!

Sie fragen sich, wie Sie Ihr Produkt bekommen können?

Entwicklungsprozess richtig?